بررسی اجمالی ماشین آلات ساخت قوطی پودر شیر

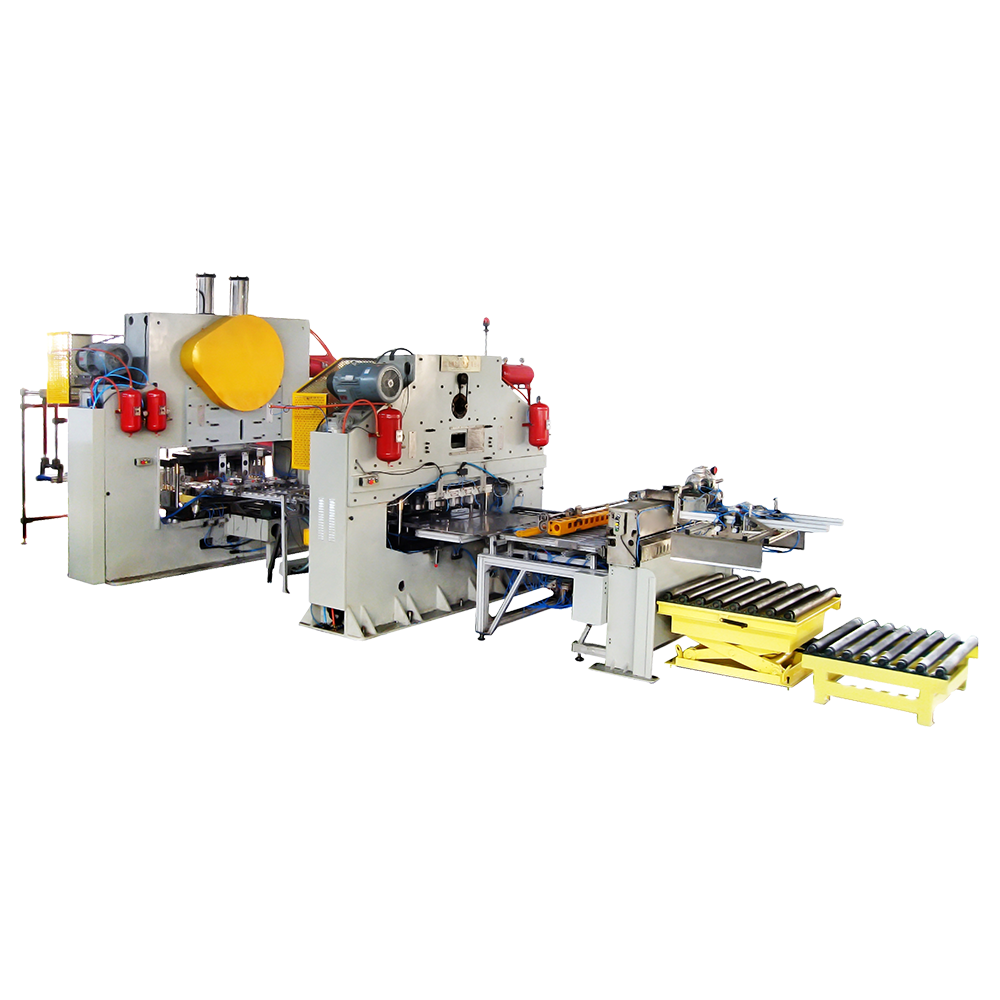

الف دستگاه ساخت قوطی شیرخشک یک قطعه مهم از تجهیزات مورد استفاده در فرآیند بسته بندی شیر خشک است. این ماشین ها برای خودکارسازی تولید قوطی های فلزی که شیرخشک و سایر محصولات لبنی را در خود جای می دهند، طراحی شده اند. قوطی های ایجاد شده توسط این ماشین ها باید محکم و به خوبی مهر و موم شده باشند تا از محتویات آن در برابر آلودگی، رطوبت و فساد محافظت شود. این ماشین ها معمولاً شامل یک سری عملیات پیچیده از جمله برش، شکل دادن، جوشکاری و آب بندی هستند. با توجه به تعداد فرآیندهای مکانیکی درگیر، درک نیازهای تعمیر و نگهداری دستگاه های تولید قوطی شیرخشک، از جمله اینکه آیا آنها به تمیز کردن منظم، روغن کاری یا تعویض قطعات نیاز دارند، مهم است.

نیاز به نظافت منظم

تمیز کردن یک جنبه ضروری در نگهداری دستگاه تولید قوطی شیرخشک است. از آنجایی که این ماشینها با فلز، پودر و چسب کار میکنند، زبالهها و باقیماندهها میتوانند در طول زمان جمع شوند. انباشته شدن این ماده نه تنها می تواند بر عملکرد دستگاه تأثیر بگذارد بلکه خطراتی را برای کیفیت محصول ایجاد می کند. به عنوان مثال، باقی مانده پودر شیر یا ذرات حاصل از تشکیل فلز می تواند قوطی ها را آلوده کند و به طور بالقوه خلوص محصول را به خطر بیندازد. تمیز کردن منظم کمک می کند تا هرگونه پودر، روغن یا زباله های باقی مانده از دستگاه حذف شود و اطمینان حاصل شود که فرآیند تولید به خوبی انجام می شود و قوطی های تولید شده عاری از آلودگی هستند.

فرکانس تمیز کردن تا حد زیادی به حجم تولید، نوع مواد مورد استفاده و محیطی که دستگاه در آن کار می کند بستگی دارد. در محیطهای تولیدی با حجم بالا، تمیز کردن ممکن است به صورت روزانه یا هفتگی انجام شود، در حالی که در محیطهای کمتر، یک روال تمیز کردن ماهانه ممکن است کافی باشد. همچنین تمیز کردن دستگاه در زمان توقف برنامه ریزی شده یا قبل از تعویض محصول دیگر برای جلوگیری از آلودگی متقابل مهم است. فرآیند تمیز کردن معمولاً شامل پاک کردن سطوح، از بین بردن بقایای پودر و تمیز کردن هر قسمتی که با محصول در تماس است برای حفظ استانداردهای بهداشتی است.

الزامات روغن کاری برای عملکرد صاف

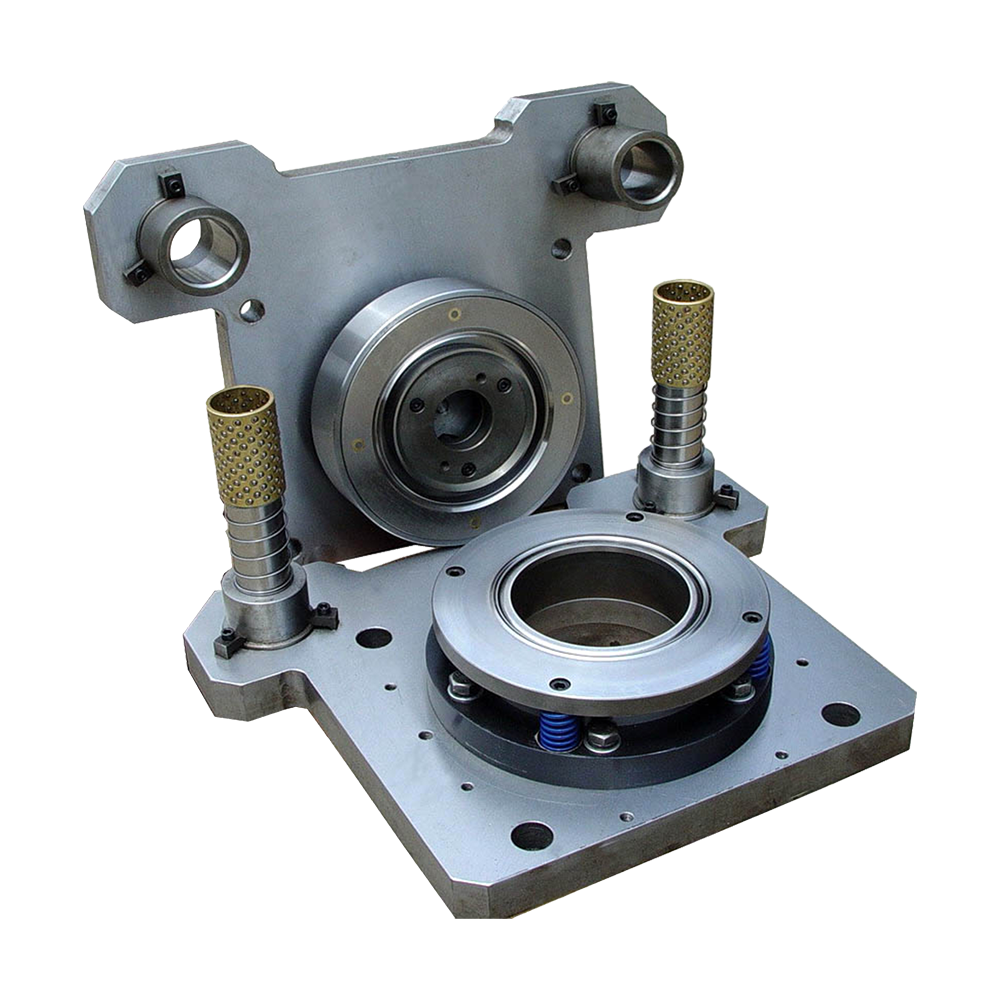

روغن کاری نقش مهمی در عملکرد کارآمد دستگاه های تولید قوطی شیرخشک ایفا می کند. این ماشین ها از قطعات متحرک مختلفی از جمله چرخ دنده ها، غلتک ها و موتورها تشکیل شده اند که به مرور زمان بر اثر اصطکاک در معرض ساییدگی و پارگی قرار می گیرند. بدون روغن کاری مناسب، این قطعات می توانند اصطکاک بیشتری را تجربه کنند که می تواند منجر به گرم شدن بیش از حد، سایش زودرس و در نهایت خرابی قطعات شود. روغن کاری به کاهش اصطکاک، دفع گرما و جلوگیری از تماس فلز با فلز کمک می کند که همگی باعث افزایش طول عمر دستگاه و بهبود عملکرد آن می شود.

فرکانس روغن کاری به مدل ماشین خاص، شرایط عملیاتی و نوع روانکار مورد استفاده بستگی دارد. به طور کلی، روغن کاری باید به طور منظم بررسی شود، به خصوص برای قطعات پرمصرف. سازندگان ماشین ها اغلب دستورالعمل هایی را در مورد نوع روان کننده مورد نیاز و فواصل زمانی که روانکاری باید اعمال شود ارائه می دهند. استفاده از نوع صحیح روان کننده مهم است، زیرا استفاده از یک محصول نامناسب می تواند باعث ایجاد مشکلاتی مانند گرفتگی، خوردگی یا عملکرد نامناسب شود. اطمینان از اینکه روغن کاری به طور یکنواخت و در مقادیر مناسب اعمال می شود به حفظ راندمان دستگاه کمک می کند و از خرابی غیر ضروری جلوگیری می کند.

تعویض قطعات در دستگاه تولید قوطی شیرخشک

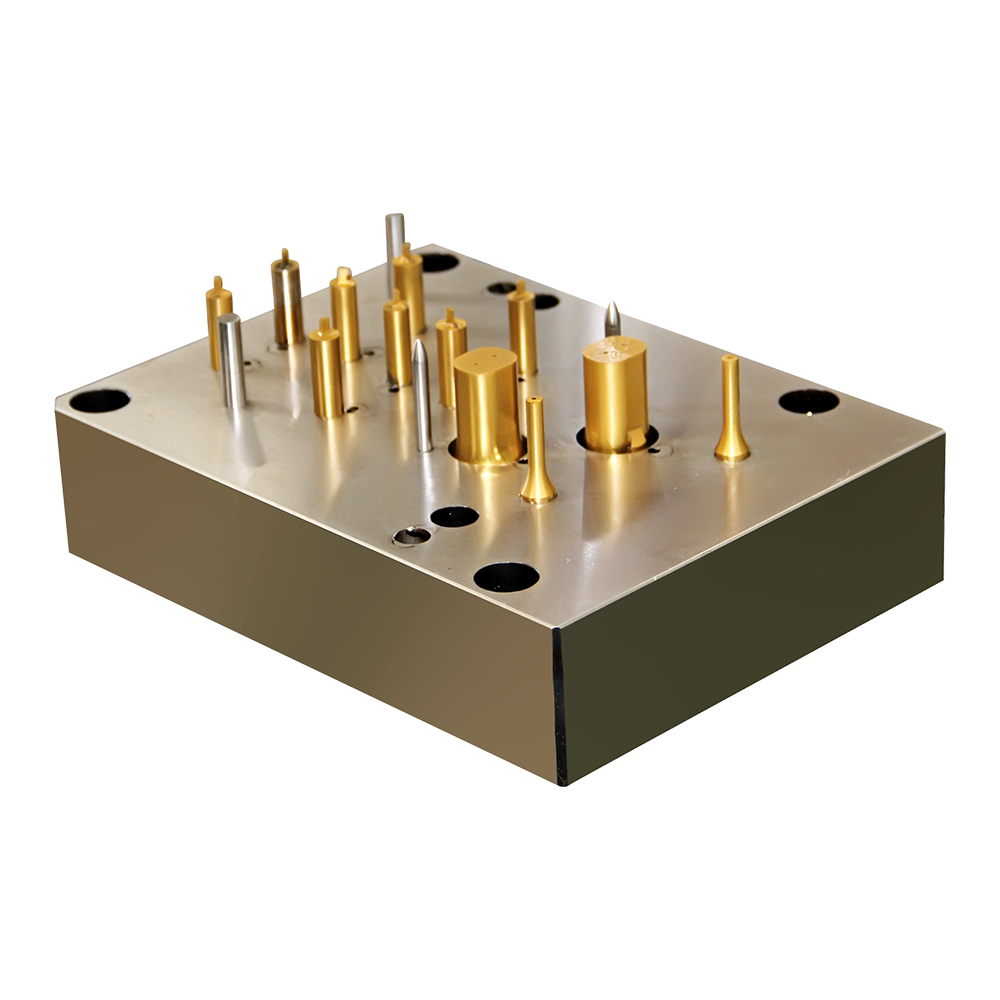

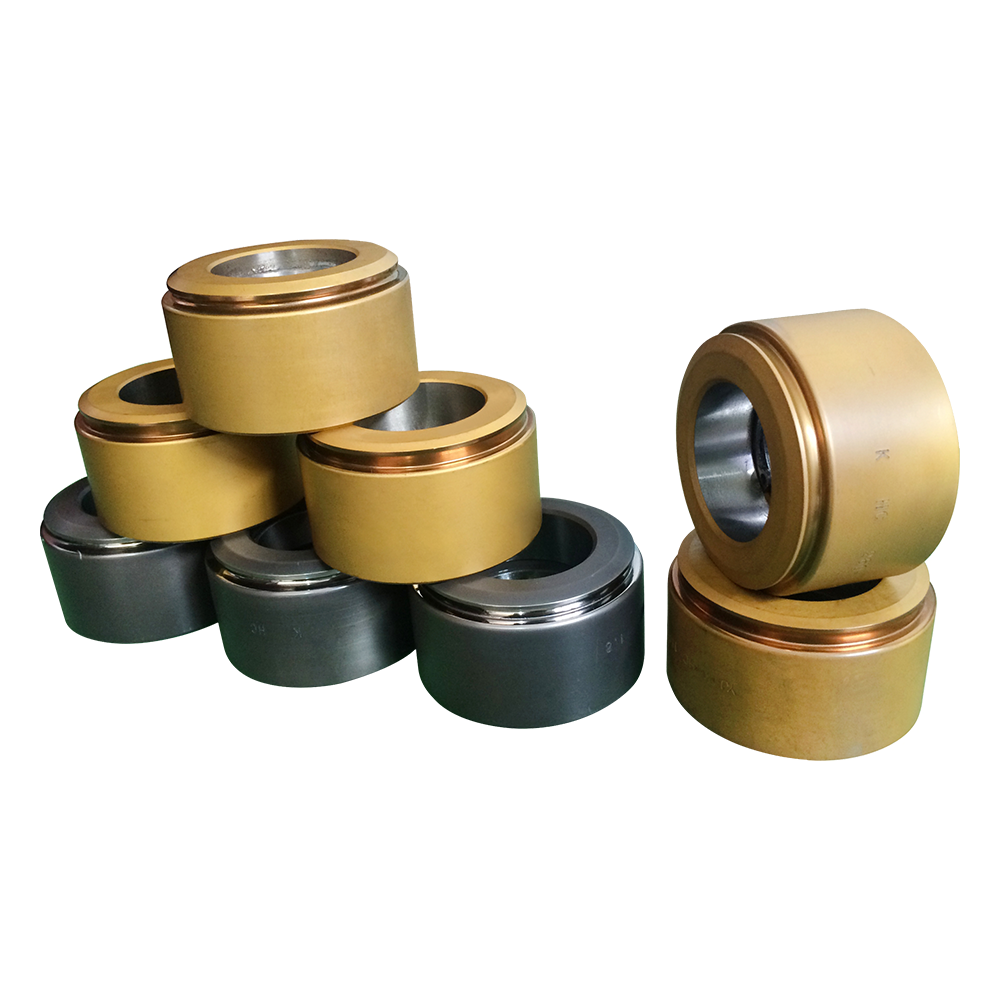

با گذشت زمان، اجزای مختلف یک دستگاه تولید قوطی شیرخشک به دلیل استفاده مداوم دچار ساییدگی و پارگی می شوند. قطعاتی مانند تیغههای برش، قالبها، ابزارهای جوشکاری و مکانیسمهای آببندی تحت فشار منظم هستند و ممکن است در نهایت نیاز به تعویض داشته باشند. این قطعات برای حفظ دقت و کارایی فرآیند قوطیسازی بسیار مهم هستند و خراب شدن آنها میتواند منجر به مشکلاتی مانند آببندی ضعیف، شکلهای نادرست یا قوطیهای آسیب دیده شود.

به عنوان مثال، تیغه های برش ممکن است پس از استفاده طولانی مدت کدر شوند و برش دقیق ورق های فلزی را برای دستگاه دشوارتر می کند. به طور مشابه، قالبهای شکلدهی ممکن است شکل خود را از دست بدهند یا در طول زمان ترکهایی ایجاد کنند که منجر به مشکلاتی در شکلدهی مناسب قوطیها میشود. مکانیسم های آب بندی که وظیفه اطمینان از بسته شدن مناسب قوطی ها را بر عهده دارند نیز می توانند فرسوده شوند، به خصوص در ماشین هایی که با سرعت بالا کار می کنند. هنگامی که این قطعات ناکارآمد می شوند، می تواند منجر به محصولات معیوب شود و ممکن است نیاز به توقف دستگاه برای تعمیرات یا تعویض قطعات داشته باشد.

تعویض قطعه باید طبق توصیه های سازنده انجام شود، که معمولاً شامل بازرسی های منظم و فواصل تعویض بر اساس استفاده از دستگاه است. در محیط های تولیدی با تقاضای بالا، ممکن است قطعات به دفعات بیشتری نیاز به تعویض داشته باشند، در حالی که در تنظیمات با خروجی کمتر، فواصل زمانی طولانی تر است. استفاده از قطعات سازنده اصلی برای جایگزینی برای اطمینان از سازگاری و حفظ عملکرد دستگاه بسیار توصیه می شود.

قطعات معمولی که نیاز به تعمیر و نگهداری منظم دارند

اجزای مختلفی در دستگاه تولید قوطی شیرخشک وجود دارد که برای اطمینان از عملکرد مطلوب نیاز به بازرسی و نگهداری منظم دارند. اینها شامل موتورها، تسمه ها، غلطک ها و سیستم های الکتریکی است. موتورهایی که اجزای مکانیکی دستگاه را به حرکت در می آورند باید از نظر عملکرد و روغن کاری مناسب بررسی شوند. تسمه هایی که نیرو را بین قطعات انتقال می دهند باید از نظر علائم سایش یا فرسودگی بررسی شوند. غلتکهایی که وظیفه شکلدهی و هدایت قوطیها را بر عهده دارند، میتوانند ناهماهنگ یا فرسوده شوند و بر قوام قوطیهای تولید شده تأثیر بگذارند.

علاوه بر قطعات مکانیکی، سیستم های الکتریکی دستگاه نیز باید نظارت شود. با گذشت زمان، اجزای الکتریکی مانند سیمکشی، کانکتورها و حسگرها میتوانند تخریب شوند یا آسیب ببینند. بازرسی منظم از سیستم الکتریکی می تواند از مشکلاتی مانند اتصال برق، قطع برق یا خوانش معیوب سنسور جلوگیری کند که می تواند تولید را مختل کند و منجر به تعمیرات پرهزینه شود. در محیطهای با رطوبت بالا، ممکن است توجه بیشتری برای جلوگیری از تأثیر رطوبت بر اجزای الکتریکی لازم باشد و ممکن است نیاز باشد که پوششها یا آببندهای مقاوم در برابر رطوبت روی قطعات حساس اعمال شود.

اهمیت نگهداری پیشگیرانه

تعمیر و نگهداری پیشگیرانه برای اطمینان از اینکه دستگاه تولید قوطی شیرخشک به طور موثر کار می کند و طول عمر بالایی دارد ضروری است. با پیروی از یک برنامه تعمیر و نگهداری معمولی که شامل تمیز کردن، روغن کاری و بازرسی قطعات است، تولیدکنندگان میتوانند مشکلات را قبل از اینکه منجر به مشکلات جدیتر شوند شناسایی و برطرف کنند. تعمیر و نگهداری پیشگیرانه به کاهش زمان خرابی، کاهش خطر خرابی های غیرمنتظره و بهبود بهره وری کلی دستگاه کمک می کند.

علاوه بر کارهای معمول مانند تمیز کردن و روغن کاری، تعمیر و نگهداری پیشگیرانه ممکن است شامل بررسی عدم تراز، سفت کردن پیچ و مهره ها و بازرسی قطعات مستعد سایش باشد. داشتن یک برنامه تعمیر و نگهداری روشن و اطمینان از اینکه اپراتورها و کارکنان تعمیر و نگهداری در مورد نحوه انجام وظایف لازم آموزش دیده اند، به حفظ ماشین در شرایط کار بهینه کمک می کند. علاوه بر این، حفظ گزارش فعالیتهای تعمیر و نگهداری به اپراتورها امکان میدهد آخرین زمان تعویض یا سرویسدهی قطعات را ردیابی کنند، که میتواند برای برنامهریزی تعمیرات آتی مفید باشد و اطمینان حاصل شود که هیچ چیز نادیده گرفته نمیشود.

هزینه تعمیر و نگهداری و قطعات یدکی

در حالی که تمیز کردن منظم، روغن کاری و تعویض قطعه ممکن است هزینه هایی را به همراه داشته باشد، این هزینه ها معمولاً بسیار کمتر از هزینه تعمیر یا جایگزینی دستگاهی است که به دلیل تعمیر و نگهداری ضعیف خراب شده است. هزینه قطعات یدکی بسته به پیچیدگی دستگاه، سازنده و قطعات خاص مورد نیاز متفاوت خواهد بود. با این حال، سرمایهگذاری در قطعات با کیفیت و انجام تعمیر و نگهداری منظم میتواند از تعمیرات پرهزینهتر جلوگیری کرده و عمر کلی دستگاه را افزایش دهد.

برخی از تولیدکنندگان بسته های خدمات تعمیر و نگهداری را ارائه می دهند که شامل بازرسی های معمول، تعویض قطعات و خدمات اولویت دار در مواقع اضطراری است. این بستهها میتوانند برای عملیات در مقیاس بزرگ که به شدت به ماشینهای قوطیسازی خود متکی هستند و میخواهند تولید مداوم را تضمین کنند، مفید باشند. برای عملیات های کوچکتر، بازرسی منظم و تعویض به موقع قطعات ممکن است برای حفظ عملکرد صاف کافی باشد.

از کار افتادن ماشین و تاثیر آن

الفny downtime in a milk powder can making machine can have significant implications for production efficiency and output. Machine downtime can result from malfunctioning parts, improper lubrication, or failure to clean the machine properly. Therefore, maintenance activities such as cleaning, lubrication, and part replacement play a crucial role in reducing the chances of unplanned downtime. By taking the time to conduct regular maintenance, businesses can minimize disruptions to production and ensure that the machine runs at full capacity. In addition, properly maintained machines are less likely to cause delays in meeting customer demand or production targets.