حالتهای عملکرد عمومی ماشینهای ساخت قوطی غذا و نوشیدنی

غذا و نوشیدنی می تواند ماشین آلات بسازد برای پشتیبانی از سطوح مختلف اتوماسیون بر اساس الزامات تولید، مقیاس تسهیلات و پیچیدگی فرآیند طراحی شدهاند. این ماشینها معمولاً از طریق مراحل شکلدهی، پیرایش، گردنبندی، فلنج کردن، مهرهزنی و درز زدن کار میکنند که هر کدام به اقدامات مکانیکی هماهنگ نیاز دارند. بسته به پیکربندی، خط تولید ممکن است در حالت کاملاً خودکار اجرا شود یا از جریانهای کاری نیمه خودکار استفاده کند که اتوماسیون مکانیکی را با نظارت دستی انتخابی ترکیب میکند. انتخاب بین این دو حالت به عواملی مانند سرعت تولید مطلوب، در دسترس بودن نیروی کار، برنامه ریزی نگهداری و بودجه بستگی دارد. سیستم های تمام اتوماتیک عملکرد مداوم را با کمترین مداخله انسانی ارائه می دهند، در حالی که سیستم های نیمه اتوماتیک به اپراتورها اجازه می دهند تا بر وظایف خاصی مانند تغذیه مواد، تنظیم ابزار یا بازرسی اجزا نظارت کنند. هدف هر دو حالت حفظ ثبات در ابعاد قوطی و کیفیت ساختاری است، اما در میزان تعامل اپراتور با ماشین تفاوت دارند.

ویژگی های ماشین آلات قوطی سازی تمام اتوماتیک

ماشینهای قوطیسازی تمام اتوماتیک برای محیطهای صنعتی در مقیاس بزرگ که در آن خروجی بالا و عملکرد مداوم ضروری است، مهندسی شدهاند. این سیستمها فرآیندهای تغذیه کویل خودکار، جوشکاری، شکلدهی بدنه، پیرایش و بازرسی را در یک گردش کار ساده ادغام میکنند. سنسورها و سیستمهای کنترل هر مرحله را تنظیم میکنند و به ماشین اجازه میدهند در صورت تشخیص تغییرات در ضخامت مواد، کیفیت درز جوش یا فشار تشکیل، تنظیمات را در زمان واقعی انجام دهد. سیستم های روانکاری خودکار، انتقال نوار نقاله و تشخیص خطا نیاز به مداخله دستی را کاهش می دهد. ساختار خودکار تضمین میکند که هر قوطی با زمانبندی ثابتی کار میکند، که به ویژه برای خطوط تولید پرسرعت که ممکن است هزاران قوطی در ساعت کار کنند، مهم است. مدلهای تمام اتوماتیک اغلب شامل طرحهای مدولار هستند که به خط تولید اجازه میدهد تا با اندازههای مختلف قوطی بدون کالیبراسیون مجدد دستی گسترده تنظیم شود.

ویژگی های ماشین های قوطی سازی نیمه اتوماتیک

ماشینهای ساخت قوطی نیمه اتوماتیک فرآیندهای شکلدهی و شکلدهی خودکار را با ورودی دستی برای کارهای خاص ترکیب میکنند. ممکن است از اپراتورها خواسته شود که مواد را تغذیه کنند، قوطی های تمام شده را خارج کنند، ابزارهای شکل دهی را تنظیم کنند یا دسته های کوچکتر را اداره کنند. این ماشین ها معمولا در تاسیساتی که نیازی به کار مداوم یا خروجی بسیار بالا ندارند استفاده می شوند. مدلهای نیمه خودکار انعطافپذیری عملیاتی بیشتری را ارائه میدهند، زیرا به کارگران ماهر اجازه میدهند تا بدون اتکا به سیستمهای خودکار، تنظیمات لازم را انجام دهند. همچنین ممکن است توسط شرکتهایی که از تجهیزات دستی به فرآیندهای خودکار انتقال مییابند ترجیح داده شوند، زیرا سطح متوسطی از یکپارچگی فناوری را ارائه میدهند و در عین حال به اپراتورها اجازه میدهند نظارت مستقیم را حفظ کنند. کاهش سطح اتوماسیون معمولاً منجر به سرعت تولید کندتر در مقایسه با سیستمهای تمام اتوماتیک میشود، اما همچنین امکان کنترل بیشتر در طول دورههای کوتاه تولید یا هنگام پردازش محصولات ویژه را فراهم میکند.

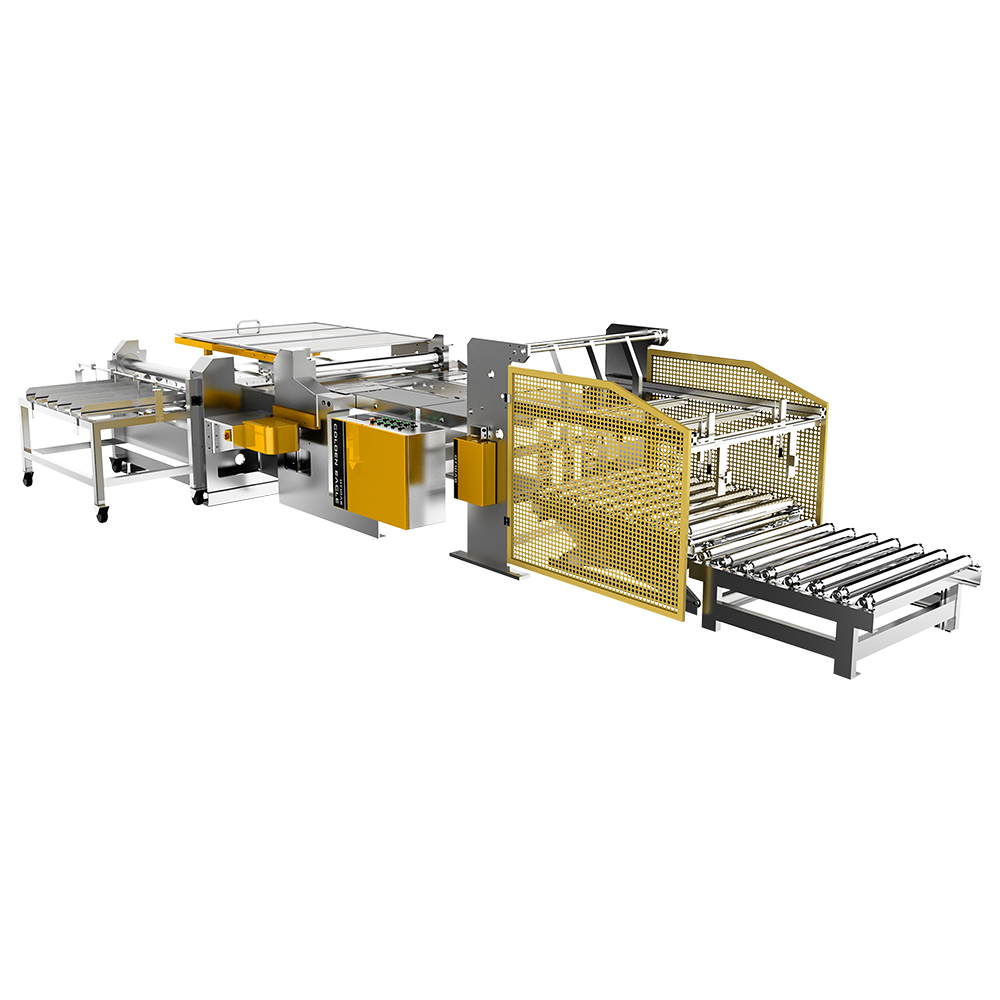

تغذیه مواد و اتوماسیون حمل و نقل سیم پیچ

تغذیه مواد یکی از مراحل اولیه است که در آن اتوماسیون در ماشین های قوطی سازی مشهود است. سیستم های تمام اتوماتیک از واحدهای کویلینگ، صاف کننده ها و فیدرهای خودکار برای تحویل ورق های فلزی با سرعتی تنظیم شده استفاده می کنند. حسگرها در حین نظارت بر مصرف مواد، تراز و کشش را حفظ می کنند. ماشینهای نیمه اتوماتیک ممکن است همچنان شامل اجزای تغذیه خودکار باشند، اما از اپراتورها میخواهند که موقعیت سیمپیچ را تنظیم کنند یا پس از وقفههای تغذیه، سیستم را دوباره راهاندازی کنند. تغذیه خودکار ضایعات مواد را کاهش می دهد و به حفظ فشار ثابت در طول جوشکاری و شکل دهی کمک می کند. یکپارچه سازی تغذیه خودکار همچنین زمان خرابی را به حداقل می رساند و به جریان کار مداوم در خطوط کاملاً خودکار کمک می کند.

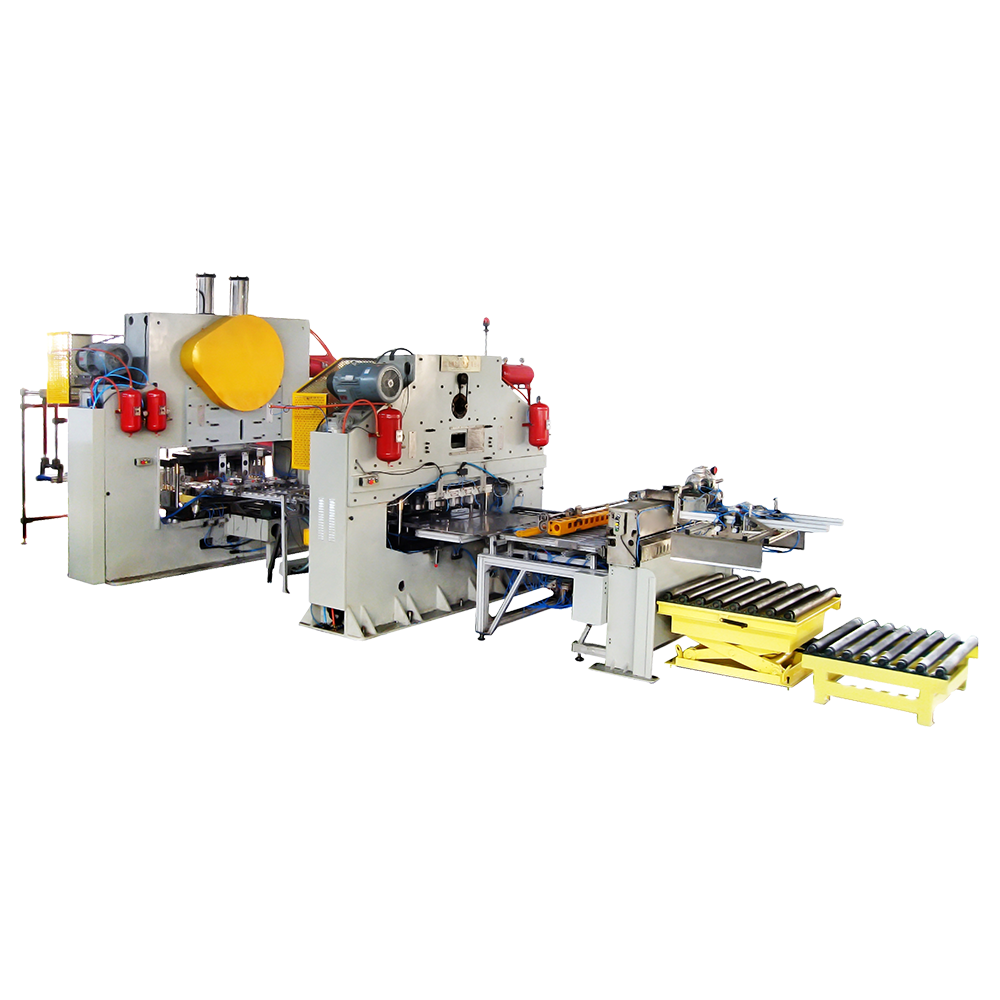

تفاوت های اتوماسیون بدنه و جوشکاری

شکل دهی بدنه و جوشکاری فرآیندهای حیاتی در ساخت قوطی هستند. سیستم های تمام اتوماتیک جریان جوش، نورد بدنه و تراز درز را با واحدهای کنترل کامپیوتری همگام می کنند. این مدل ها به طور خودکار درزهای جوش نامناسب را تشخیص می دهند و قطعات معیوب را قبل از اینکه به مرحله بعدی بروند حذف می کنند. سیستم های نیمه اتوماتیک ممکن است جوشکاری را خودکار کنند اما برای نظارت بر یکپارچگی جوش یا بازرسی دستی کیفیت درز به اپراتور متکی هستند. سطح اتوماسیون تعیین می کند که سیستم با چه سرعتی می تواند تغییرات در عملکرد جوش را شناسایی کند، که به نوبه خود بر ثبات در تولید با حجم بالا تأثیر می گذارد. سیستم های تمام اتوماتیک همچنین تشخیص خودکار جرقه و نظارت بر دمای درز را برای حفظ شرایط جوشکاری پایدار یکپارچه می کنند.

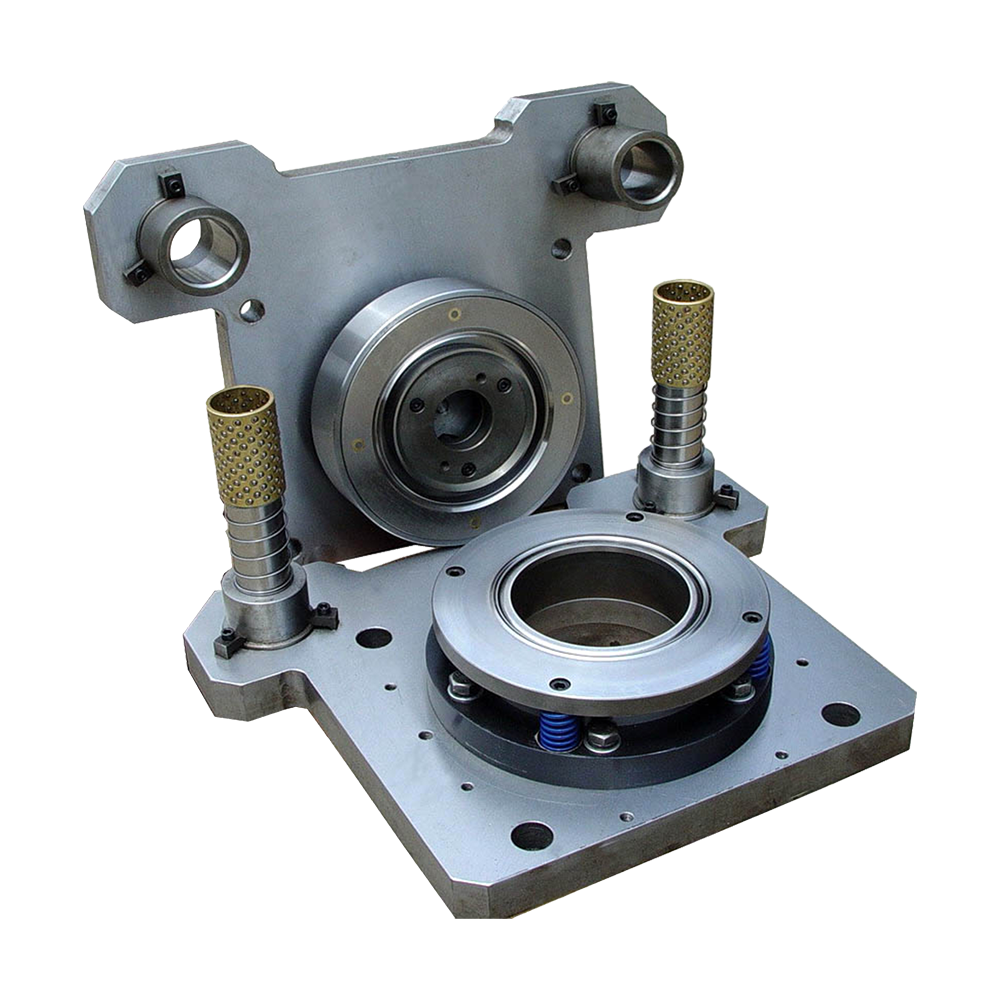

اتوماسیون گردن بندی، فلنجینگ و مهره زنی

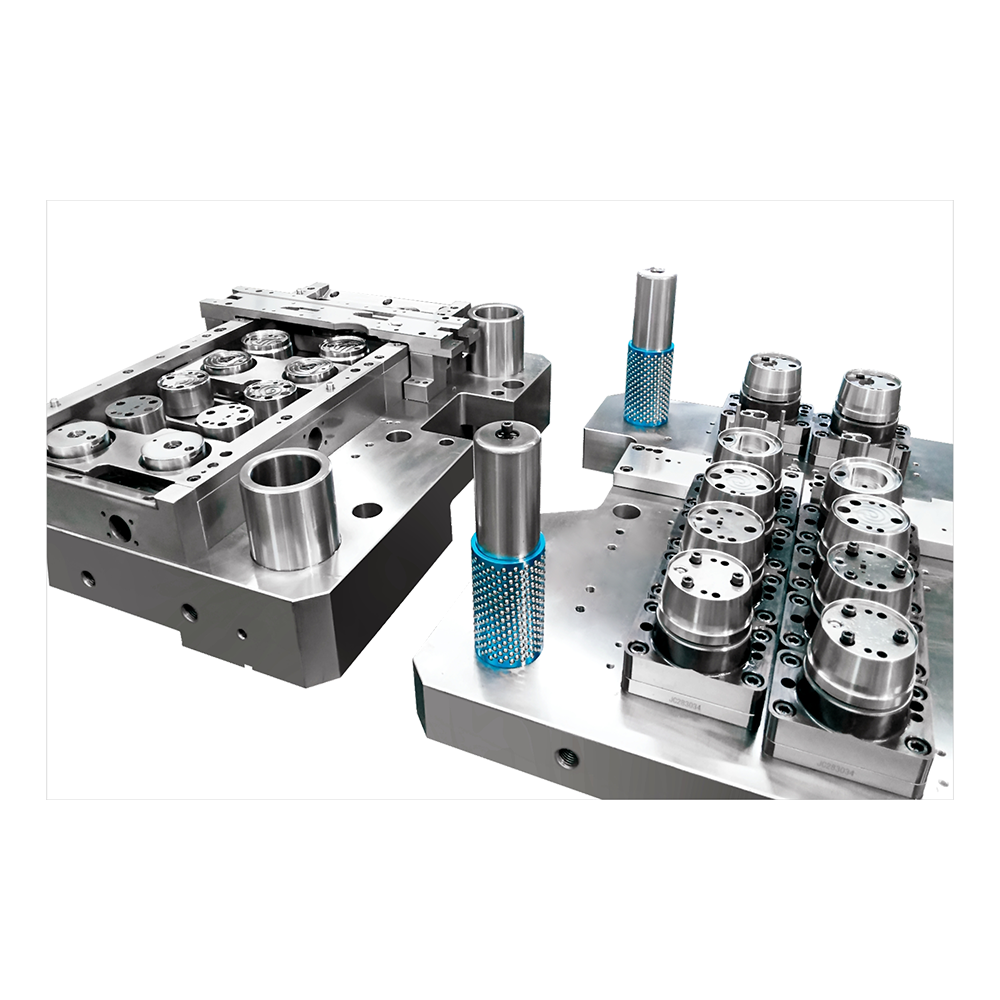

مراحل بعد از جوشکاری شامل شکل دادن به بدنه قوطی از طریق گردن، فلنج زدن و مهره زدن است. ماشینهای تمام اتوماتیک از مکانیزمهای سروو برای تنظیم موقعیت ابزار و اطمینان از شکلدهی یکنواخت در هر دسته استفاده میکنند. این ویژگیهای خودکار به سیستم اجازه میدهد تا با ارتفاعها و قطرهای مختلف قوطی بدون کالیبراسیون مجدد دستی قابلتوجهی سازگار شود. ماشین های نیمه اتوماتیک ممکن است از اپراتورها بخواهند که فاصله ابزار را به صورت دستی تنظیم کنند، مخصوصاً هنگام جابجایی بین اندازه های قوطی. دقت شکل دهی خودکار به درزگیری قابل اعتماد و بهبود پایداری ساختاری در قوطی تمام شده کمک می کند. جدول زیر مقایسه ای از سطوح اتوماسیون در مراحل شکل دهی اولیه را ارائه می دهد.

| مرحله فرآیند | ویژگی های تمام اتوماتیک | ویژگی های نیمه اتوماتیک |

| گردن زدن | تنظیمات سروو، کنترل فاصله خودکار | تنظیمات دستی یا مکانیکی |

| فلنجینگ | حرکت خودکار خودکار ابزار | بررسی تراز دستی |

| مهره زدن | غلتک های هماهنگ با کنترل فشار خودکار | تنظیمات فشار تحت نظارت اپراتور |

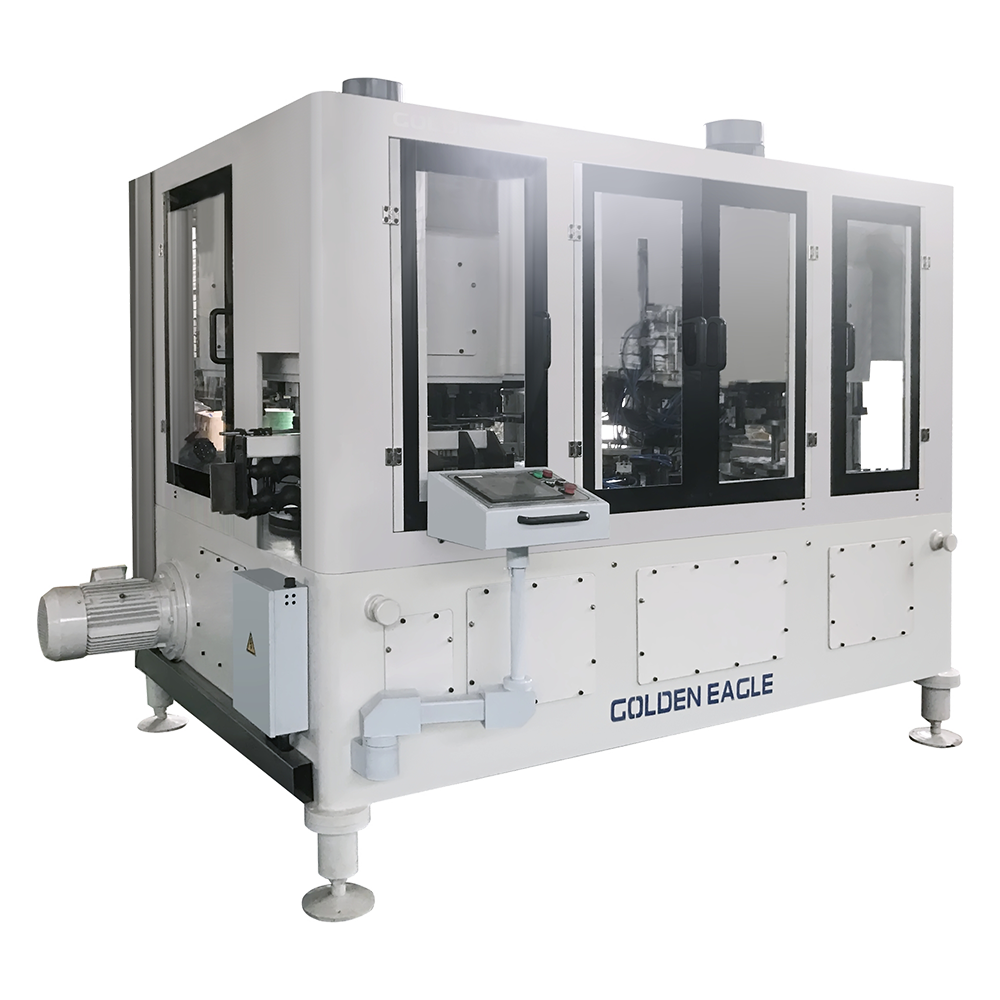

اتوماسیون بازرسی و کنترل کیفیت

سیستم های بازرسی بخش قابل توجهی از اتوماسیون را در ماشین های مدرن قوطی سازی نشان می دهند. خطوط تمام اتوماتیک شامل سیستم های بینایی، حسگرهای لیزری و واحدهای تست فشار هستند که درزهای جوش، شکل بدنه، دقت فلنج و عیوب سطح را بررسی می کنند. این سیستم های خودکار تغییرات را به سرعت تشخیص می دهند و قوطی های ناسازگار را در زمان واقعی رد می کنند. مدل های نیمه اتوماتیک ممکن است شامل ابزارهای بازرسی اولیه باشند، اما اپراتورها معمولاً مسئول بررسی ابعاد و بررسی دستی مناطق جوش هستند. بازرسی خودکار ثبات را افزایش می دهد و تأثیر خطای انسانی را کاهش می دهد. همچنین از سرعت تولید بالایی که توسط ماشینهای تمام اتوماتیک به دست میآید پشتیبانی میکند، زیرا بازرسی بدون کند کردن جریان اصلی انجام میشود.

اتوماسیون در درزگیری و شکل دهی نهایی

درز کردن یکی از حساس ترین مراحل در فرآیند ساخت قوطی است زیرا یکپارچگی آب بندی ظرف را تعیین می کند. سیستم های تمام اتوماتیک تنظیم فشار دقیق، نظارت بر زمان واقعی غلتک های درزگیر و موقعیت یابی خودکار ظروف را برای اطمینان از تشکیل دقیق درز یکپارچه می کنند. مدل های نیمه اتوماتیک ممکن است هنوز از مکانیزم های غلتکی خودکار استفاده کنند، اما بیشتر به تنظیمات اپراتور بستگی دارند. درزگیری خودکار تولید قوطیهایی با کیفیت آببندی ثابت را امکانپذیر میکند و احتمال نشتی در حین پر کردن و توزیع را کاهش میدهد. این دقت خودکار به ویژه برای خطوط تولید پرسرعت در بخش غذا و نوشیدنی ارزشمند است.

اتوماسیون بسته بندی و انباشته سازی

پس از شکل گیری قوطی ها، سیستم های بسته بندی و انباشته سازی خودکار چرخه تولید را با سازماندهی واحدهای تمام شده برای حمل و نقل کامل می کنند. خطوط تمام اتوماتیک شامل سیستم های نوار نقاله، استکرهای روباتیک و شمارنده های خودکار است که قوطی ها را بدون جابجایی دستی مرتب می کنند. مدلهای نیمه خودکار ممکن است از اپراتورها بخواهند که قوطیهای تمام شده را به صورت دستی جمعآوری و سازماندهی کنند یا بر واحدهای بستهبندی نظارت کنند. بسته بندی خودکار کار فیزیکی را کاهش می دهد، از خراشیدگی سطح جلوگیری می کند و کارایی کلی گردش کار را بهبود می بخشد. انباشته شدن خودکار تضمین می کند که قوطی ها شکل و تراز خود را حفظ می کنند و از ذخیره سازی و تحویل ایمن پشتیبانی می کنند.

مقایسه سطوح اتوماسیون در انواع ماشین

ماشین آلات ساخت قوطی بسته به طراحی سازنده و بازار مورد نظر در سطح اتوماسیون بسیار متفاوت است. برخی از مدل ها بر سرعت تولید بالا تاکید دارند و به طور کامل با سیستم های نظارتی پیشرفته ادغام می شوند، در حالی که برخی دیگر تطبیق پذیری را در اولویت قرار می دهند و اجازه مداخله دستی بیشتری را می دهند. جدول زیر تفاوتهای بین دستهبندی ماشینها را خلاصه میکند.

| دسته ماشین | ویژگی های کلیدی اتوماسیون | الزامات دستی |

| تمام اتوماتیک | تغذیه مداوم، شکل دهی، جوشکاری، شکل دهی، بازرسی و بسته بندی | نظارت حداقلی |

| نیمه اتوماتیک | شکل دهی و جوشکاری خودکار با تنظیمات دستی در شکل دهی و بازرسی | مشارکت متوسط |

| مکانیک پایه | شکل دهی مکانیکی با حداقل اتوماسیون | کار یدی بالا |

تاثیر اتوماسیون بر راندمان تولید

سطح اتوماسیون مستقیماً بر راندمان تولید در ساخت قوطی تأثیر می گذارد. سیستم های تمام اتوماتیک می توانند به طور مداوم کار کنند و خروجی بالاتری ارائه دهند و زمان خرابی ناشی از انتقال دستی را کاهش دهند. آنها می توانند زمان چرخه پایدار را حتی در طول دوره های طولانی تولید حفظ کنند. سیستم های نیمه اتوماتیک ممکن است به توقف های دوره ای برای تنظیمات یا بازرسی نیاز داشته باشند که باعث کاهش توان عملیاتی می شود اما انعطاف پذیری را افزایش می دهد. اتوماسیون همچنین بر هزینه های عملیاتی تأثیر می گذارد. در حالی که ماشینهای تمام اتوماتیک نیاز به سرمایهگذاری اولیه بیشتری دارند، هزینههای طولانیمدت کار را کاهش میدهند، ثبات را بهبود میبخشند و نرخ ضایعات را به حداقل میرسانند. ماشین های نیمه اتوماتیک تعادلی بین هزینه و انعطاف پذیری ارائه می دهند و آنها را برای تاسیسات کوچکتر یا شرکت هایی با نیازهای تولیدی متغیر مناسب می کند.

نقش سیستم های کنترل در اتوماسیون

سیستم کنترل هسته تکنولوژیکی ماشین های قوطی سازی تمام اتوماتیک و نیمه اتوماتیک را تشکیل می دهد. کنترلکنندههای منطقی قابل برنامهریزی (PLC)، صفحههای لمسی و نرمافزار نظارتی، اقدامات ماشین را هماهنگ میکنند و دادههای عملیاتی را جمعآوری میکنند. سیستمهای تمام اتوماتیک برای همگامسازی هر ماژول به طور گسترده به تبادل دادههای بیدرنگ متکی هستند، در حالی که سیستمهای نیمه خودکار از فناوریهای مشابه اما با ماژولهای بهم پیوسته کمتر استفاده میکنند. سیستم های کنترل همچنین به تشخیص مشکلات مکانیکی، پیش بینی نیازهای تعمیر و نگهداری و کاهش زمان خرابی کمک می کنند. اتوماسیون پشتیبانی شده توسط این سیستم ها به حفظ ایمنی و قابلیت اطمینان عملیاتی در سراسر خط تولید کمک می کند.