مقدمه ای بر ماشین آلات ساخت قوطی غذا و نوشیدنی

ماشین آلات ساخت قوطی مواد غذایی و نوشیدنی نقش اساسی در صنعت بسته بندی دارند. این ماشینها برای ایجاد قوطیهایی از مواد مختلف طراحی شدهاند که خدمات ضروری در تولید ظروف نوشیدنی، غذا و سایر کالاهای مصرفی را ارائه میدهند. با توجه به تنوع روزافزون مواد مورد استفاده در بسته بندی، مهم است که بدانیم آیا این ماشین ها می توانند مواد مختلف قوطی را بدون به خطر انداختن کارایی یا کیفیت محصول در خود جای دهند.

انواع مواد مورد استفاده در تولید قوطی

مواد مورد استفاده در تولید قوطی مواد غذایی و نوشیدنی به طور قابل توجهی در طول زمان تکامل یافته اند. به طور سنتی، قوطی ها از فولاد ساخته می شدند، اما با پیشرفت علم مواد، قوطی های مدرن را می توان از طیف وسیعی از مواد، از جمله آلومینیوم، فولاد، ورق قلع، و اخیراً، حتی پلاستیک های زیستی ساخت. هر کدام از این مواد دارای مزایا و چالش های متمایز در فرآیند تولید هستند. به عنوان مثال، آلومینیوم سبک وزن و مقاوم در برابر خوردگی است که آن را برای قوطی های نوشیدنی ایده آل می کند. فولاد اغلب برای ظروف مستحکم تر، مانند ظروف مورد نیاز برای غذاهای کنسرو شده استفاده می شود، در حالی که ورق قلع ترکیبی از مزایای فولاد و یک لایه نازک قلع برای ایجاد سطحی مقاوم در برابر خوردگی است. با چنین تنوعی در مواد، ارزیابی اینکه آیا ماشین آلات تولید مواد غذایی و نوشیدنی به اندازه کافی برای کار با این بسترهای مختلف سازگار هستند یا خیر، بسیار مهم است.

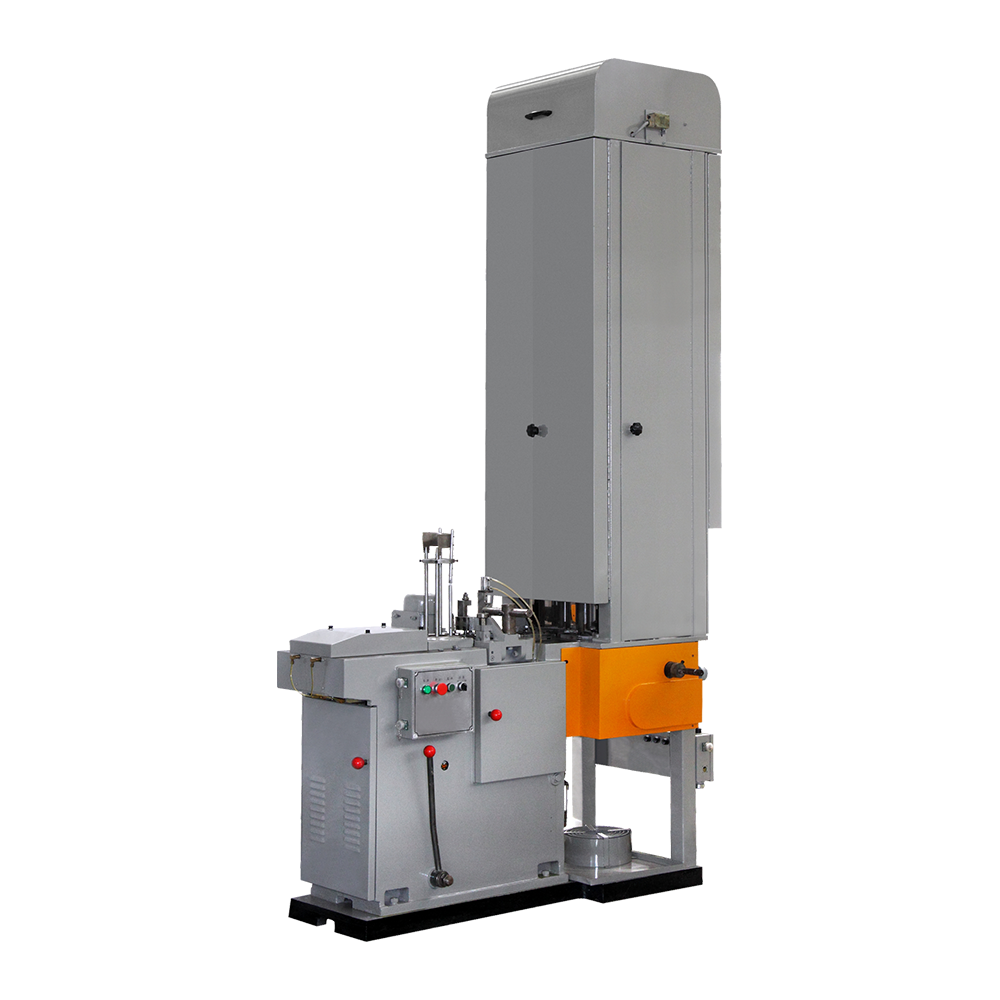

قابلیت های ماشین آلات مدرن قوطی سازی

ماشین آلات مدرن تولید قوطی مواد غذایی و نوشیدنی معمولاً با سطح بالایی از تطبیق پذیری طراحی می شوند تا انواع مختلفی از مواد را در خود جای دهند. این ماشینها معمولاً از چندین بخش کلیدی از جمله آمادهسازی کویل، شکلدهی بدنه و گردنبندی به همراه سیستمهای پوشش و چاپ تشکیل شدهاند. طراحی این ماشین ها امکان پردازش مواد مختلف را بدون نیاز به تنظیمات عمده بین دوره های تولید فراهم می کند. برخی از ماشین های ساخت قوطی به طور خاص برای کار با نوع خاصی از مواد مانند آلومینیوم یا فولاد طراحی شده اند، در حالی که برخی دیگر قادر به پردازش چندین ماده هستند، اغلب با تنظیم پارامترهای خاصی مانند فشار، دما یا سرعت.

پردازش قوطی های آلومینیومی

قوطیهای آلومینیومی رایجترین نوع مورد استفاده برای نوشیدنیها هستند، و توانایی پردازش این مواد به طور موثر یکی از ملاحظات کلیدی برای بسیاری از ماشینهای قوطیسازی است. آلومینیوم سبک وزن، قابل بازیافت و مقاوم در برابر خوردگی است که آن را برای بسته بندی نوشیدنی هایی مانند نوشابه، آبجو و نوشیدنی های انرژی زا ایده آل می کند. برای ایجاد قوطی های آلومینیومی، دستگاه قوطی سازی معمولاً با تغذیه سیم پیچ های آلومینیومی به سیستم شروع می شود. سپس سیم پیچ به یک ورقه نازک کشیده می شود و در بدنه قوطی شکل می گیرد. کار با آلومینیوم به دلیل چکش خواری نسبتاً آسان است، به این معنی که دستگاه می تواند به سرعت مواد را به شکل دلخواه در آورد. با این حال، از آنجایی که آلومینیوم نرمتر از فولاد است، سازندگان باید اطمینان حاصل کنند که قالبها و تجهیزات دقیقاً کالیبره شدهاند تا در طول فرآیند شکلدهی به مواد آسیبی وارد نشود. علاوه بر این، سیستم های پوشش و چاپ مورد استفاده در تولید قوطی آلومینیومی باید به دقت تنظیم شوند تا به دلیل حساسیت مواد به گرما و فشار، از لک یا اعوجاج طرح جلوگیری شود.

قوطی های فولادی و قلع

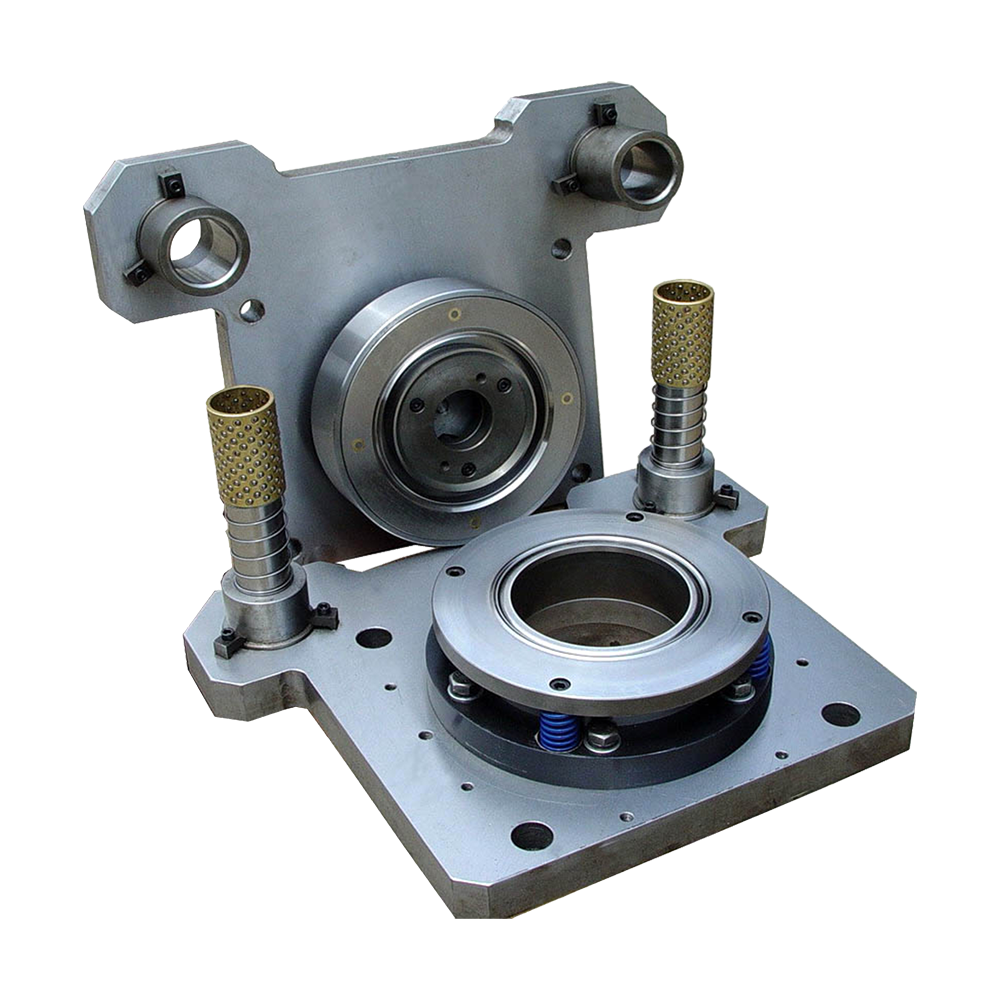

قوطی های فولادی و قلع معمولاً در صنایع غذایی، به ویژه برای محصولاتی مانند سبزیجات، سوپ و گوشت استفاده می شود. این مواد در مقایسه با آلومینیوم سفتتر و بادوامتر هستند و برای محصولاتی که نیاز به بستهبندی محکمتری دارند ایدهآل هستند. فولاد همچنین در برابر آسیبهای فیزیکی مقاومتر است، که آن را برای تحمل فشار بالاتر و شرایط سختتر حمل و نقل مناسب میکند. پردازش فولاد و ورق قلع در مقایسه با آلومینیوم مراحل مختلفی را شامل می شود. شکل گیری این مواد به دلیل استحکام و مقاومت بیشتر در برابر تغییر شکل دشوارتر است. در نتیجه غذا و نوشیدنی می تواند ماشین آلات بسازد باید مجهز به قالبها و موتورهای قویتر باشد تا بتواند نیروی فزایندهای را که برای شکلدهی فولاد یا ورق قلع به قوطیها لازم است، کنترل کند. علاوه بر این، ماشینها برای تسهیل فرآیند شکلدهی و جلوگیری از آسیب به مواد، نیاز به اعمال دماهای بالاتر یا روغنکاری اضافی دارند.

تنظیمات برای مواد مختلف

یکی از مزیتهای اصلی ماشینهای مدرن ساخت قوطی مواد غذایی و نوشیدنی، توانایی آنها در انجام تنظیمات برای قرار دادن مواد مختلف است. این تنظیمات ممکن است شامل تغییراتی در تنظیمات فشار دستگاه، سیستمهای روغنکاری، کنترلهای دما و سرعت شکلدهی باشد. به عنوان مثال، هنگام تعویض بین آلومینیوم و فولاد، ممکن است دستگاه نیاز به تنظیم فشار و دمای شکلدهی داشته باشد، زیرا فولاد معمولاً به سطوح بالاتری از هر دو نیاز دارد تا از ترک خوردن یا سایر اشکال آسیب مواد جلوگیری کند. به طور مشابه، هنگام تولید قوطی های ساخته شده از پلاستیک های زیستی یا سایر مواد جدیدتر، ممکن است ماشین نیاز به تغییر سرعت و فشار داشته باشد تا اطمینان حاصل شود که مواد بدون به خطر انداختن یکپارچگی ساختاری قوطی پردازش می شوند. ماشینهایی با تنظیمات متعدد و گزینههای سفارشیسازی میتوانند قوطیهای باکیفیت را از طیف گستردهای از مواد تولید کنند، بدون اینکه نیاز به خرابی قابل توجهی برای پیکربندی مجدد داشته باشند.

دست زدن به پلاستیک های زیستی و سایر مواد جدید

از آنجایی که نگرانی های زیست محیطی همچنان بر صنایع بسته بندی تاثیر می گذارد، علاقه فزاینده ای به استفاده از مواد جایگزین مانند پلاستیک های زیستی برای تولید قوطی وجود دارد. پلاستیک های زیستی، ساخته شده از منابع تجدیدپذیر مانند نشاسته ذرت یا نیشکر، نسبت به مواد سنتی مانند آلومینیوم و فولاد، زیست تخریب پذیر و سازگار با محیط زیست هستند. با این حال، پلاستیکهای زیستی با چالشهای منحصربهفردی در ساخت قوطیها همراه هستند، زیرا اغلب خواص فیزیکی متفاوتی در مقایسه با فلزات دارند. پلاستیکهای زیستی شکنندهتر و مقاومتر در برابر حرارت هستند، به این معنی که ماشینهای قوطیسازی باید به قطعات تخصصی برای کار با این مواد مجهز شوند. علاوه بر این، قالبها و پرسهای شکلدهی باید برای جلوگیری از ترک خوردن یا تاب برداشتن مواد بیوپلاستیک تنظیم شوند. در حالی که برخی از ماشینهای ساخت قوطی قادر به پردازش پلاستیکهای زیستی هستند، ممکن است به سفارشیسازی اضافی برای اطمینان از کارکرد مناسب با این مواد جایگزین نیاز داشته باشند. همانطور که پلاستیکهای زیستی در صنعت بستهبندی رایجتر میشوند، این احتمال وجود دارد که ماشینها برای رسیدگی به طیف وسیعتری از مواد به تکامل خود ادامه دهند.

ملاحظات کارایی و سرعت

کارایی و سرعت ماشین آلات ساخت قوطی مواد غذایی و نوشیدنی از عوامل بسیار مهمی هستند که صحبت از کار با مواد متعدد می شود. مواد مختلف ممکن است به زمانهای پردازش یا دورههای خنککنندگی متفاوتی نیاز داشته باشند که میتواند بر میزان تولید کلی تأثیر بگذارد. به عنوان مثال، قوطیهای آلومینیومی معمولاً در مقایسه با قوطیهای فولادی به زمان کمتری برای شکلگیری و سرد شدن نیاز دارند، به این معنی که ماشینها باید طوری طراحی شوند که زمانهای مختلف پردازش را بدون تأثیر بر راندمان تولید انجام دهند. ماشینهایی که برای چندین ماده بهینهسازی شدهاند میتوانند بین انواع قوطیهای مختلف بدون ایجاد تأخیر قابلتوجه جابهجا شوند، بنابراین توان عملیاتی را به حداکثر میرسانند. علاوه بر این، ماشینهای مدرن اغلب از اتوماسیون و سیستمهای کنترل پیشرفته استفاده میکنند که امکان تنظیمات بلادرنگ بر اساس نوع مواد را فراهم میکنند، که به حفظ نرخ تولید ثابت کمک میکند و در عین حال کیفیت قوطیها بالا باقی میماند.

کنترل کیفیت در تولید چند ماده ای

کنترل کیفیت یکی از جنبه های اساسی فرآیند تولید قوطی است، به ویژه در هنگام تولید قوطی از مواد مختلف. هر ماده دارای خواص متفاوتی است و فرآیند تولید باید به دقت کنترل شود تا اطمینان حاصل شود که محصول نهایی استانداردهای لازم برای ایمنی، دوام و ظاهر را برآورده می کند. به عنوان مثال، قوطی های آلومینیومی باید تحت آزمایش های دقیق قرار گیرند تا اطمینان حاصل شود که پوشش به طور یکنواخت اعمال می شود و یکپارچگی ساختاری قوطی در طول فرآیند شکل دهی به خطر نمی افتد. به طور مشابه قوطی های فولادی باید از نظر استحکام و مقاومت در برابر خوردگی آزمایش شوند. ماشینهای ساخت قوطی چند ماده معمولاً مجهز به حسگرها و سیستمهای کنترل کیفیت هستند که میتوانند هرگونه انحراف در فرآیند تولید را تشخیص دهند و به اپراتورها اجازه میدهند تا در صورت نیاز تنظیمات را انجام دهند. این سیستمها کمک میکنند تا اطمینان حاصل شود که هر کدام، بدون توجه به مواد، مشخصات سازنده را برآورده میکنند و کیفیت ثابتی را در طول دوره تولید حفظ میکنند.

تعمیر و نگهداری و طول عمر ماشین آلات قوطی سازی

نگهداری از یک دستگاه تولید قوطی مواد غذایی و نوشیدنی برای اطمینان از ادامه عملکرد کارآمد و قابل اطمینان آن، به ویژه در هنگام پردازش چندین ماده، بسیار مهم است. با گذشت زمان، اجزای دستگاه، مانند قالبها، سیستمهای روانکاری و موتورها، میتوانند در اثر فشار و استرس ثابت فرآیند تولید فرسوده شوند. شیوه های نگهداری مناسب، از جمله تمیز کردن منظم، روغن کاری، و بازرسی قطعات، به افزایش طول عمر دستگاه و جلوگیری از خرابی های غیر منتظره کمک می کند. هنگام پردازش مواد مختلف، مهم است که اطمینان حاصل شود که دستگاه به درستی تنظیم و کالیبره شده است تا بتواند نیازهای خاص هر ماده را برآورده کند. به عنوان مثال، فولاد به دلیل استحکام بالاتر و افزایش فشار مورد نیاز برای شکل دهی می تواند به بازرسی های مکرر نیاز داشته باشد. از سوی دیگر، قوطیهای آلومینیومی به دلیل وزن سبکتر و ویژگیهای شکلدهی آسانتر ممکن است نیاز به نگهداری کمتری داشته باشند.

ملاحظات هزینه برای تولید قوطی چند ماده

هنگام ارزیابی امکان سنجی استفاده از ماشین آلات ساخت قوطی مواد غذایی و آشامیدنی برای پردازش مواد مختلف، هزینه همیشه مورد توجه قرار می گیرد. در حالی که ماشینهای چند ماده انعطافپذیری را برای تولید قوطیها از طیف وسیعی از مواد ارائه میدهند، ممکن است به دلیل پیچیدگی و نیاز به قطعات تخصصی، هزینههای اولیه بالاتری نیز داشته باشند. علاوه بر این، ممکن است هزینههای عملیاتی بالاتری در ارتباط با تنظیم دستگاه برای مواد مختلف، مانند نیاز به روانکنندههای اضافی، سیستمهای خنککننده یا قالبهای تخصصی وجود داشته باشد. با این حال، مزایای استفاده از یک ماشین آلات چند منظوره - مانند افزایش انعطافپذیری تولید، کاهش زمان توقف، و توانایی انطباق با تقاضاهای متغیر بازار - میتواند این هزینههای اضافی را در طول زمان جبران کند و آنها را به سرمایهگذاری ارزشمندی برای تولیدکنندگانی تبدیل کند که به دنبال تنوع بخشیدن به محصولات خود هستند.

انعطاف پذیری و تطبیق پذیری ماشین های مدرن قوطی سازی

ماشین آلات ساخت قوطی مواد غذایی و نوشیدنی به طور فزاینده ای برای کار با انواع مواد، از آلومینیوم و فولاد سنتی گرفته تا گزینه های جدیدتر مانند پلاستیک های زیستی طراحی می شوند. در حالی که مواد مختلف به شرایط پردازش متفاوتی نیاز دارند، ماشینهای مدرن با انعطافپذیری برای انطباق با این نیازها بدون به خطر انداختن کارایی یا کیفیت ساخته میشوند. با ارائه گزینههای سفارشیسازی فشار، دما و سرعت، این ماشینها میتوانند به طور یکپارچه طیف وسیعی از مواد را پردازش کنند و آنها را به یک دارایی ارزشمند در صنعت بستهبندی تبدیل کنند. با پیشرفتهای مداوم در علم مواد و فناوری ماشینآلات، ماشینهای ساخت قوطی مواد غذایی و نوشیدنی به تکامل خود ادامه خواهند داد و تولیدکنندگان را قادر میسازد تا قوطیهایی را برای مجموعهای از محصولات تولید کنند و تقاضای رو به رشد برای راهحلهای بستهبندی پایدار را برآورده کنند.