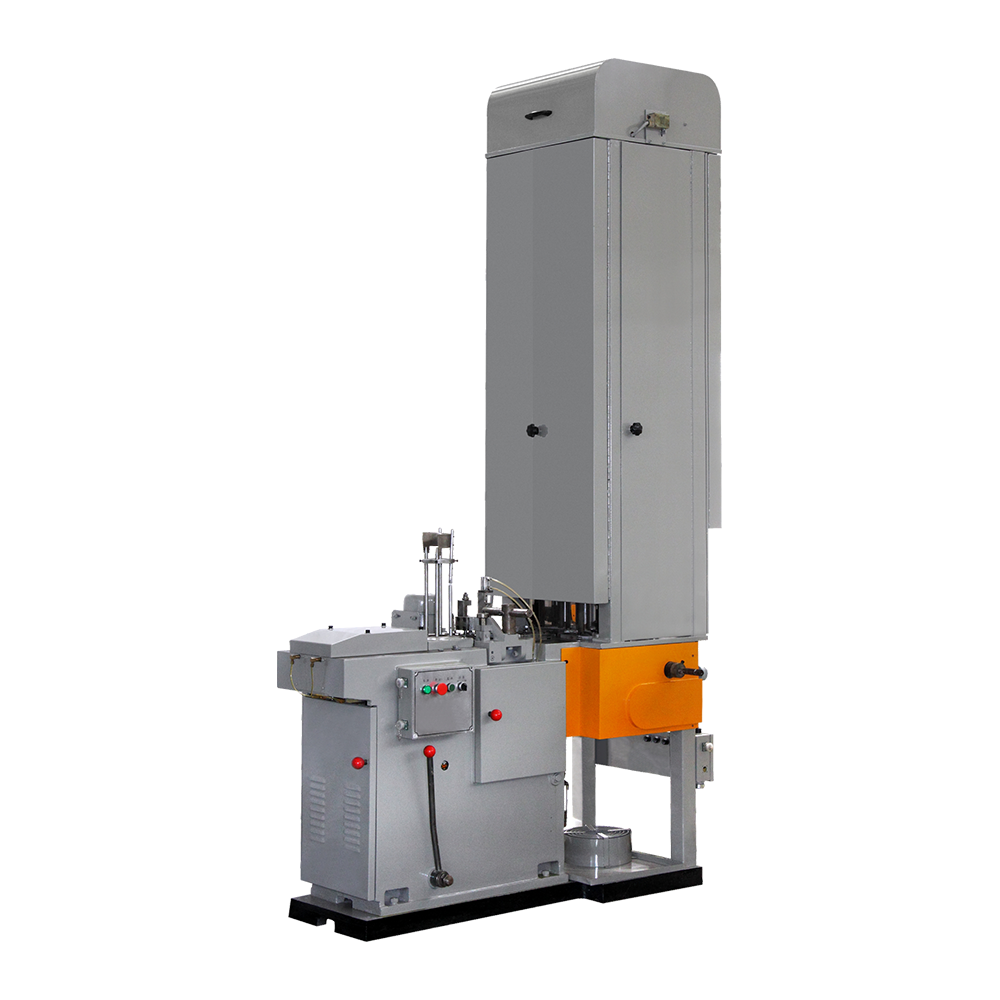

مقدمه ای بر ماشین آلات ساخت قوطی غذا و نوشیدنی

ماشین آلات ساخت قوطی مواد غذایی و نوشیدنی نقش مهمی در تولید قوطی برای نگهداری انواع نوشیدنی ها و محصولات غذایی دارند. این ماشینها وظیفه شکلدهی، شکلدهی و مهر و موم کردن قوطیها را بر عهده دارند، فرآیندی که به طور سنتی مقادیر قابل توجهی انرژی مصرف میکند. نیاز به افزایش بهره وری، همراه با نگرانی های زیست محیطی فزاینده، منجر به نوآوری هایی با هدف کاهش مصرف انرژی و انتشار کربن مرتبط با فرآیند ساخت قوطی شده است. صرفه جویی در انرژی و کاهش کربن نه تنها برای به حداقل رساندن اثرات زیست محیطی ضروری است، بلکه برای کاهش هزینه های عملیاتی در بخش تولید مواد غذایی و نوشیدنی نیز ضروری است. دستیابی به این اهداف مستلزم ترکیبی از فناوری های پیشرفته، شیوه های عملیاتی بهبود یافته و مواد پایدار است.

بهینه سازی بهره وری انرژی در فرآیند تولید

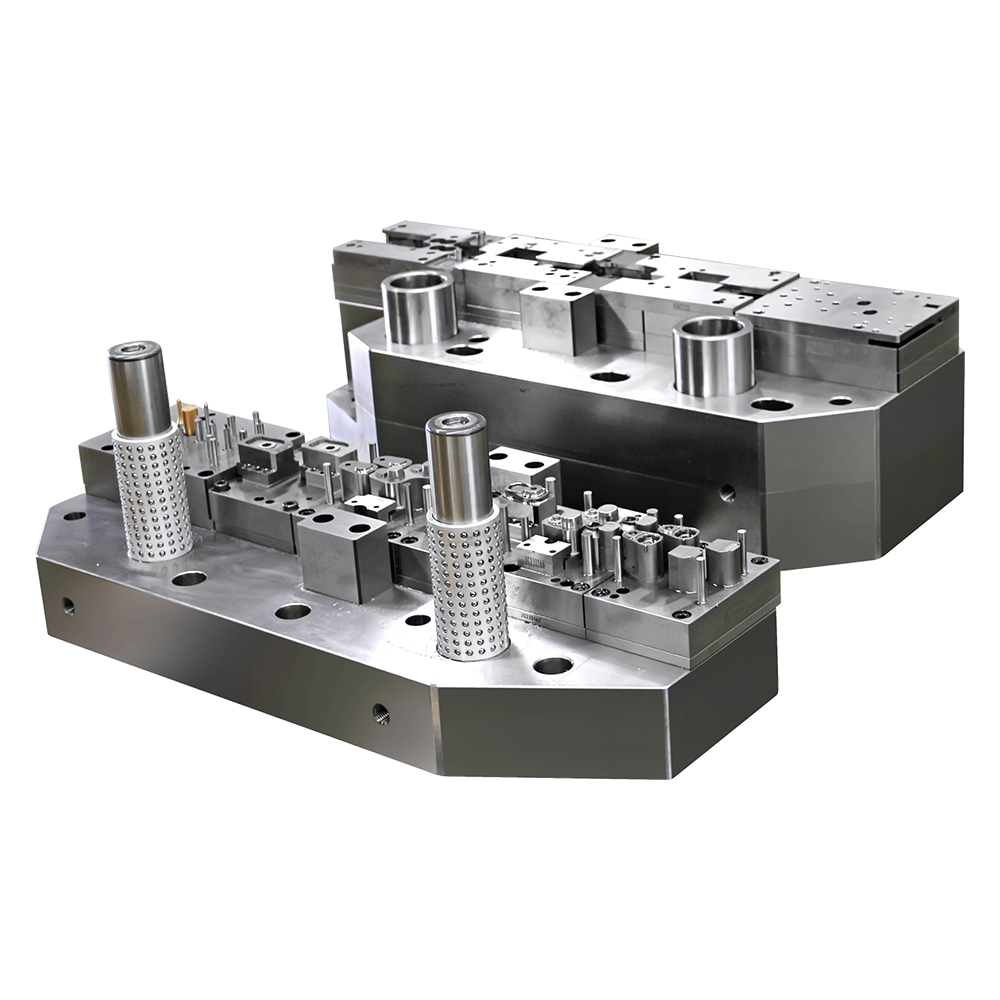

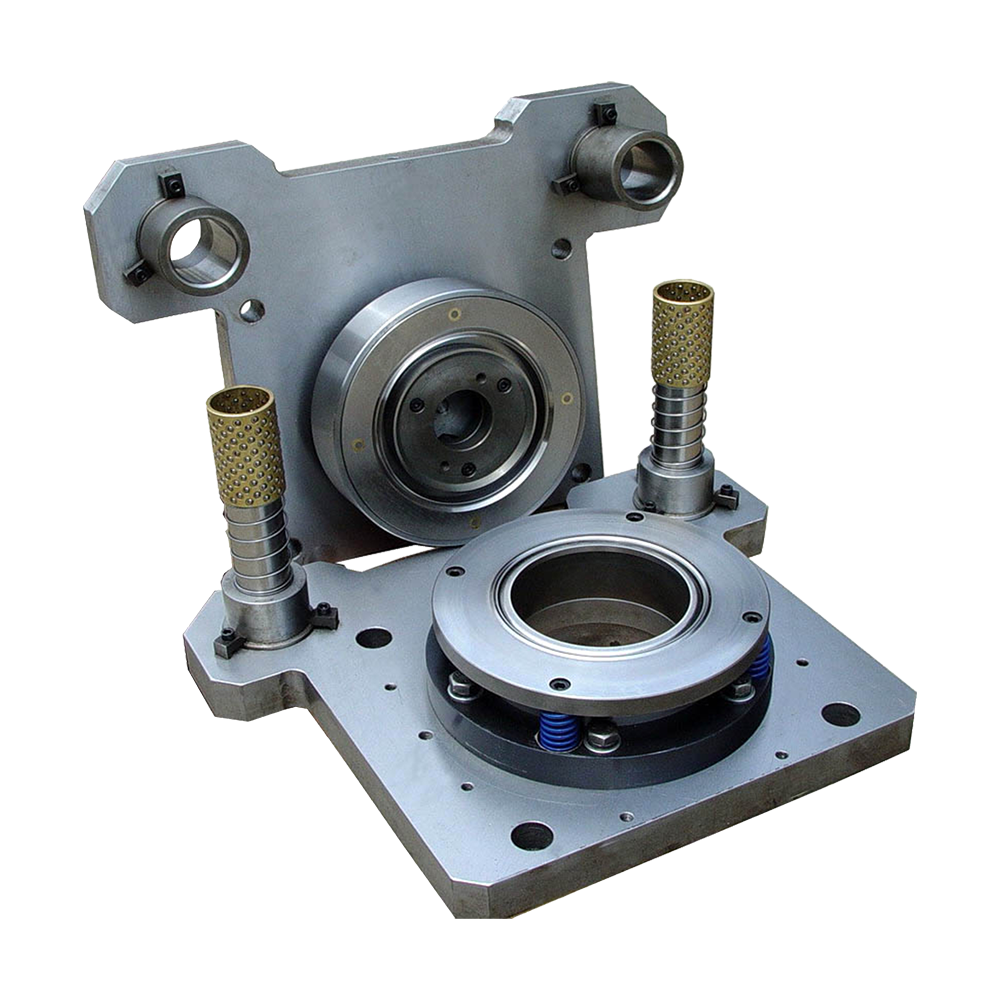

مصرف انرژی در ماشینهای قوطیسازی عمدتاً توسط فرآیندهایی مانند مهر زنی، شکلدهی و پخت انجام میشود. هر مرحله از تولید نیاز به کنترل دقیق دما، فشار و انرژی مکانیکی دارد. با اجرای تجهیزات کارآمدتر و تقویت استراتژی های عملیاتی، تولیدکنندگان می توانند مصرف انرژی را به میزان قابل توجهی کاهش دهند.

یکی از رویکردهای کلیدی برای بهینهسازی بهرهوری انرژی، ادغام درایوهای فرکانس متغیر (VFD) در ماشینهای قوطیسازی است. VFD ها سرعت موتور را با توجه به نیاز بار تنظیم می کنند و امکان استفاده کارآمدتر از انرژی را فراهم می کنند. این منجر به هدر رفتن انرژی کمتری در هنگام کارکرد دستگاه در بارهای جزئی یا در زمان های بیکاری می شود. علاوه بر این، VFD ها می توانند طول عمر موتورها را با کاهش سایش و پارگی افزایش دهند که منجر به کاهش هزینه های نگهداری می شود.

استراتژی دیگر شامل اجرای سیستم های گرمایش پیشرفته در فرآیند تولید است. به جای استفاده از روشهای سنتی مانند گرمایش برقی یا گازی، که میتواند ناکارآمد باشد و سطوح بالایی از انتشار را ایجاد کند، بسیاری از تولیدکنندگان به سمت گرمایش القایی حرکت میکنند. گرمایش القایی بسیار کارآمد است زیرا به طور مستقیم قوطی های فلزی را از طریق القای الکترومغناطیسی گرم می کند و اتلاف انرژی را کاهش می دهد. علاوه بر این، کنترل دقیق دما امکان زمانهای پردازش سریعتر را فراهم میکند و به صرفهجویی کلی انرژی کمک میکند.

کاهش انتشار کربن از طریق منابع انرژی تجدید پذیر

استفاده از منابع انرژی تجدیدپذیر یک روند رو به رشد در صنایع در سراسر جهان از جمله بخش ساخت قوطی غذا و نوشیدنی است. با تامین انرژی از منابع تجدیدپذیر مانند انرژی خورشیدی، بادی یا برق آبی، تولیدکنندگان می توانند اتکای خود به سوخت های فسیلی را که منبع قابل توجهی برای انتشار کربن هستند، کاهش دهند. انتقال به انرژی های تجدیدپذیر می تواند به کاهش چشمگیر ردپای کربن تولید قوطی کمک کند و با اهداف پایداری جهانی همسو شود.

در برخی موارد، سازندگان سیستمهای تولید انرژی تجدیدپذیر را در محل پیادهسازی کردهاند. به عنوان مثال، پنل های خورشیدی را می توان بر روی پشت بام کارخانه ها نصب کرد تا در طول روز برق تولید کند و میزان انرژی جذب شده از شبکه را کاهش دهد. توربینهای بادی همچنین میتوانند در مناطقی با منابع بادی کافی برای تأمین منبع اضافی انرژی پاک استفاده شوند. با ترکیب انرژیهای تجدیدپذیر با فناوریهای کارآمد انرژی، ماشینهای قوطیسازی میتوانند با اثرات زیست محیطی بسیار کمتری کار کنند.

استفاده از اتوماسیون پیشرفته و یادگیری ماشین

فناوریهای اتوماسیون و یادگیری ماشین پتانسیل ایجاد انقلابی در نحوه عملکرد ماشینهای قوطیساز را دارند و به طور قابلتوجهی بهرهوری انرژی و کاهش انتشار کربن را افزایش میدهند. با خودکارسازی جنبههای مختلف فرآیند تولید، تولیدکنندگان میتوانند عملکرد ماشین را در زمان واقعی بهینه کنند، اتلاف انرژی را کاهش دهند و کارایی کلی سیستم را بهبود بخشند.

الگوریتمهای یادگیری ماشینی میتوانند برای نظارت و پیشبینی الگوهای مصرف انرژی مورد استفاده قرار گیرند و به شناسایی ناکارآمدیها در فرآیند تولید کمک کنند. این سیستمها میتوانند تنظیمات دستگاه را بهطور خودکار تنظیم کنند تا عملکرد مطلوب را در همه زمانها تضمین کنند و از هدر رفتن انرژی که ممکن است به دلیل خطای انسانی یا عملکرد ناسازگار دستگاه رخ دهد، جلوگیری کنند. علاوه بر این، فناوریهای تعمیر و نگهداری پیشبینیکننده که توسط یادگیری ماشینی ارائه میشوند، میتوانند خرابیهای احتمالی را قبل از وقوع پیشبینی کنند و زمان خرابی و نیاز به تعمیرات پر انرژی را کاهش دهند.

بهبود کارایی مواد و کاهش ضایعات

ضایعات مواد و ناکارآمدی در استفاده از مواد خام به میزان قابل توجهی به مصرف انرژی و انتشار کربن در ماشینهای قوطیسازی کمک میکند. با تمرکز بر بهبود کارایی مواد و کاهش ضایعات، تولیدکنندگان می توانند اثرات زیست محیطی خود را کاهش دهند و در عین حال سودآوری را نیز بهبود بخشند.

یکی از روشهای بهبود کارایی مواد، پیادهسازی سیستمهای جابجایی مواد پیشرفته است که ضایعات را در طی فرآیندهای مهر زنی و شکلدهی کاهش میدهد. سیستم های خودکار می توانند اطمینان حاصل کنند که مواد بریده شده و با حداقل ضایعات شکل می گیرند و میزان مواد خام مورد نیاز برای تولید را کاهش می دهند. علاوه بر این، بازیافت مواد قراضه در فرآیند تولید می تواند ضایعات را به حداقل برساند و انرژی را حفظ کند، زیرا انرژی کمتری برای پردازش مواد بازیافتی در مقایسه با تولید مواد جدید مورد نیاز است.

استراتژی مهم دیگر استفاده از مواد سبک وزن است که می تواند مصرف انرژی را هم در حین تولید و هم در حمل و نقل کاهش دهد. با استفاده از ورقهای فلزی نازکتر یا مواد جایگزین که استحکام و دوام را حفظ میکنند، تولیدکنندگان میتوانند انرژی کلی مورد نیاز برای شکلدهی و شکلدهی قوطیها را کاهش دهند. علاوه بر این، مواد سبک وزن با کاهش انرژی مورد نیاز برای حمل و نقل و منابع مورد نیاز برای استخراج مواد خام، به انتشار کربن کمتر کمک می کنند.

سیستم های بازیابی حرارت در ماشین های قوطی سازی

بازیابی گرما روش موثر دیگری برای کاهش مصرف انرژی و انتشار کربن در ماشینهای قوطیسازی است. تولید قوطیها، بهویژه در طی فرآیندهایی مانند پخت یا خشککردن، مقدار قابل توجهی گرما تولید میکند که در صورت عدم جمعآوری و استفاده مجدد، اغلب هدر میرود.

با ادغام سیستم های بازیابی گرما در فرآیند تولید، تولیدکنندگان می توانند گرمای اتلاف را جذب کرده و از آن برای پیش گرم کردن مواد، گرم کردن محیط کارخانه یا تولید آب گرم برای سایر بخش های فرآیند تولید استفاده کنند. این امر نیاز به منابع انرژی اضافی برای تولید گرما را کاهش می دهد که منجر به صرفه جویی قابل توجهی در انرژی می شود. به عنوان مثال، گرمای بازیافتی را می توان برای پیش گرم کردن ورق های فلزی قبل از مهر زنی استفاده کرد که باعث کاهش میزان انرژی مورد نیاز برای فرآیند گرمایش می شود.

در برخی از سیستم های پیشرفته، گرمای اضافی حتی می تواند برای تولید الکتریسیته استفاده شود که پایداری عملیات را بیشتر افزایش می دهد. با بازیابی و استفاده مجدد از انرژی گرمایی، ماشینهای قوطیسازی میتوانند مصرف انرژی و انتشار کربن را کاهش دهند و به فرآیند تولید پایدارتر کمک کنند.

بهینه سازی برنامه ریزی تولید و کنترل فرآیند

برنامه ریزی کارآمد تولید و کنترل فرآیند نقش کلیدی در کاهش مصرف انرژی و انتشار گازهای گلخانه ای در طول فرآیند ساخت قوطی بازی می کند. وقتی ماشینها به طور موثر و هماهنگ کار میکنند، مقدار انرژی هدر رفته در زمانهای بیکاری یا زمانی که ماشینها در شرایط کمتر از بهینه کار میکنند به حداقل میرسد.

پیادهسازی سیستمهای برنامهریزی پیشرفته به تولیدکنندگان این امکان را میدهد تا برنامههای تولید را به طور مؤثرتری برنامهریزی کنند و تعداد شروع و توقف دستگاه را کاهش دهند. ماشینهایی که برای مدت طولانیتری با سرعت ثابت و بهینه کار میکنند، نسبت به ماشینهایی که به طور مکرر روشن و متوقف میشوند، انرژی کمتری مصرف میکنند. به طور مشابه، یکپارچهسازی سیستمهای کنترل فرآیند بلادرنگ به تولیدکنندگان اجازه میدهد تا مصرف انرژی را نظارت کرده و تنظیماتی را برای بهینهسازی شرایط تولید انجام دهند.

به عنوان مثال، نظارت در زمان واقعی میتواند اطمینان حاصل کند که ماشینها تحت استرس غیرضروری کار نمیکنند یا با هزینه انرژی بالاتر از حد لازم بیش از حد تولید نمیکنند. با تنظیم دقیق فرآیند تولید بر اساس دادههای مصرف انرژی، ماشینهای قوطیسازی میتوانند کارآمدتر کار کنند و منجر به صرفهجویی در انرژی و کاهش انتشار گازهای گلخانهای شوند.

اجرای شیوه های بسته بندی پایدار

بسته بندی پایدار یکی دیگر از جنبه های مهم کاهش اثرات زیست محیطی کلی تولید قوطی است. با طراحی قوطی هایی که به راحتی قابل بازیافت هستند یا با کاهش مقدار کلی مواد مصرفی، تولیدکنندگان می توانند به چرخه تولید پایدارتری کمک کنند. برای مثال قوطی های سبک وزن برای تولید و حمل و نقل به انرژی کمتری نیاز دارند و همچنین می توانند ردپای کربن مرتبط با فرآیند بسته بندی را کاهش دهند.

علاوه بر این، تولیدکنندگان به طور فزاینده ای از سیستم های بازیافت حلقه بسته استفاده می کنند. این سیستمها اجازه میدهند قوطیهای مستعمل بازگردانده شوند، تمیز شوند و در فرآیند تولید دوباره استفاده شوند. بازیافت حلقه بسته نیاز به مواد خام جدید را از بین می برد و به طور قابل توجهی مصرف انرژی و انتشار کربن را که با استخراج، حمل و نقل و پردازش مواد جدید مرتبط است، کاهش می دهد.

علاوه بر این، با گنجاندن مواد بازیافتی در فرآیند تولید، تولیدکنندگان میتوانند وابستگی خود را به مواد اولیه کاهش دهند که منجر به کاهش انتشار کربن و کاهش اثرات زیستمحیطی میشود. شیوه های بسته بندی پایدار کمک می کند تا اطمینان حاصل شود که کل چرخه عمر محصول، از تولید تا دفع، با اهداف پایداری زیست محیطی همسو می شود.