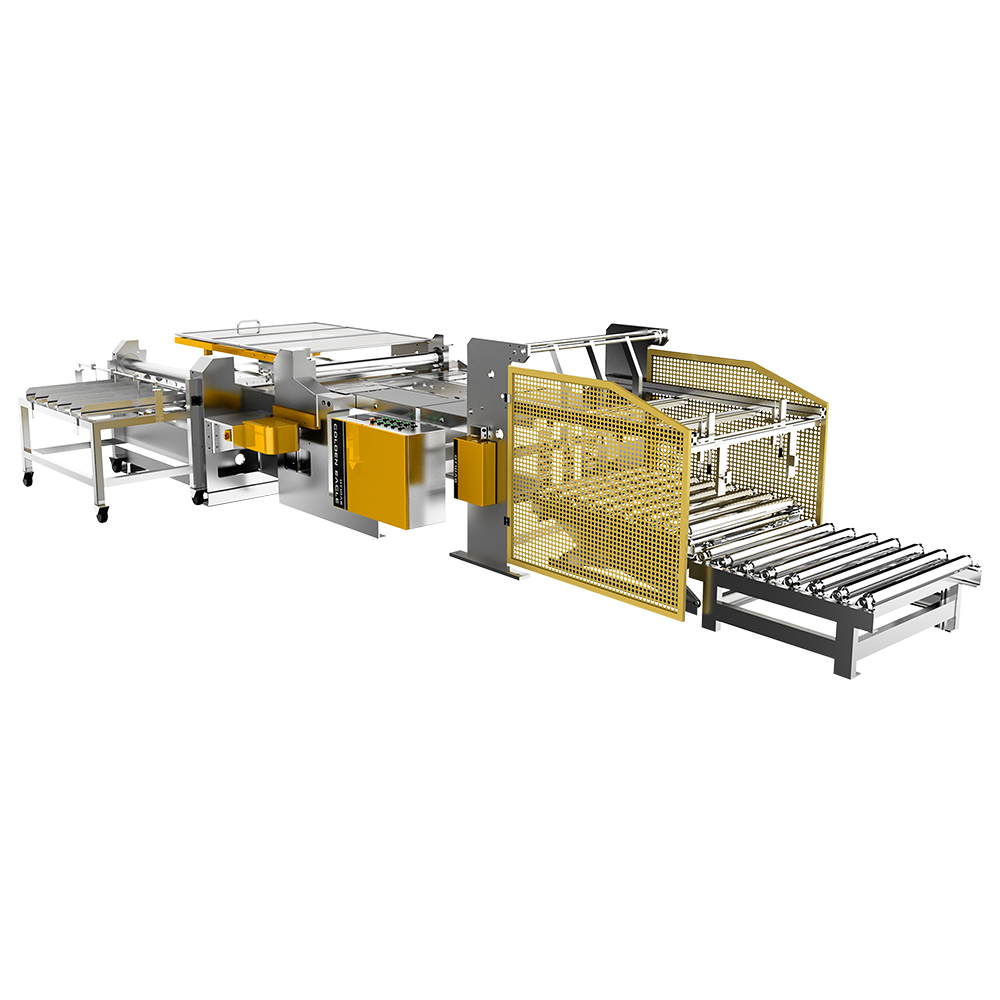

سیستم های جوشکاری خودکار: دستگاه های ساخت مخزن شیمیایی از فناوری های جوشکاری خودکار بسیار دقیق مانند جوشکاری فیوژن باسن ، جوش اکستروژن یا جوشکاری گاز گرم استفاده کنید. این روشها در اطمینان از درزهای قوی و یکنواخت در مخازن ساخته شده از مواد مختلف ، مانند HDPE (پلی اتیلن با چگالی بالا) ، PP (پلی پروپیلن) یا FRP (پلاستیک تقویت شده با فیبر) ضروری است. سیستم های خودکار با کنترل دقیق پارامترهایی مانند سرعت ، دما و فشار در حفظ سازگاری در فرایند جوشکاری کمک می کنند. اتوماسیون خطای انسانی را کاهش می دهد و منجر به جوش های بی عیب و نقص می شود که می تواند در برابر استرس مکانیکی و قرار گرفتن در معرض شیمیایی در دوره های طولانی مقاومت کند و از این طریق خطر نشت را به حداقل می رساند.

طراحی مشترک یکپارچه: در ساخت مخازن شیمیایی ، به ویژه آنهایی که برای مواد خطرناک در نظر گرفته شده اند ، یکپارچگی اتصالات و درزها از اهمیت بالایی برخوردار است. ماشین آلات طراحی شده برای ساخت مخزن شیمیایی شامل طرح های مهندسی هستند که اتصالات یکپارچه را ترویج می کنند و از یکپارچگی ساختاری مخزن اطمینان می دهند. به عنوان مثال ، فرآیندهای جوشکاری اکستروژن پیشرفته می توانند دانه های ضخیم و مداوم از مواد مذاب را ایجاد کنند که یکپارچه در امتداد اتصالات فیوز می شوند. این فرایند پیوندی را ایجاد می کند که به اندازه مواد پایه قوی تر یا قوی تر باشد. در برنامه های کاربردی که شامل فشارهای داخلی بالا یا مواد شیمیایی واکنشی است ، این طراحی مفصل یکپارچه به طور قابل توجهی نقاط ضعف بالقوه را کاهش می دهد که می تواند منجر به نشت یا نارسایی ساختاری شود.

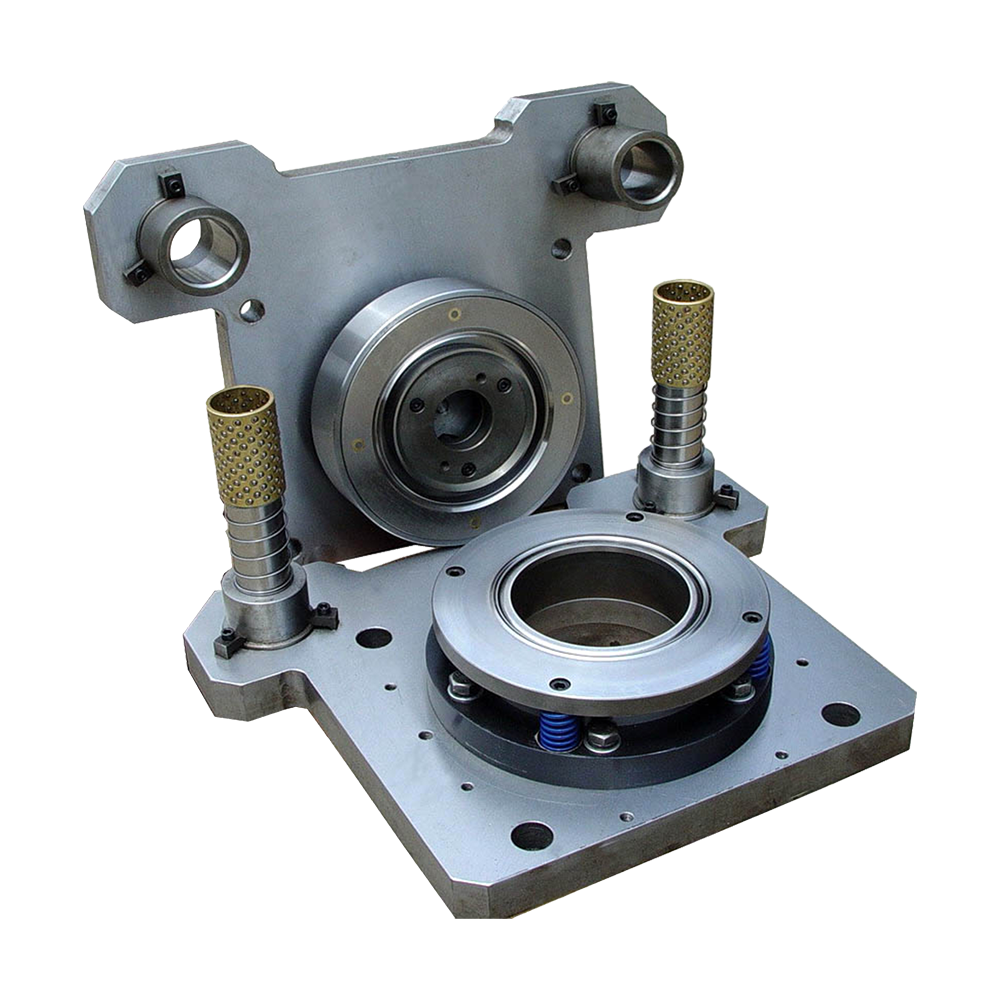

یکپارچگی مهر و موم: فراتر از جوشکاری ، بسیاری از دستگاه های ساخت مخزن شیمیایی اقدامات اضافی را برای تقویت آب بندی اعمال می کنند. این دستگاه ها اغلب در نقاط بحرانی مانند اتصالات ، درزها و اتصالات از مهر و موم های مقاوم در برابر شیمیایی استفاده می کنند. برای مخازن ذخیره کننده مواد شیمیایی تهاجمی ، یک سیستم پوشش ثانویه ممکن است یکپارچه شود. این می تواند شامل یک پوشش محافظتی باشد که پس از جوشکاری اعمال می شود ، که تضمین می کند سطح مخزن غیرقابل نفوذ و مقاوم در برابر تخریب شیمیایی است. برای موادی مانند FRP ، لایه های رزین یا پلیمر ممکن است پس از جوشکاری برای تقویت مقاومت کلی شیمیایی استفاده شود. این لایه های اضافه شده یک مانع قوی را فراهم می کند که از نشت یا نشت جلوگیری می کند ، حتی در شرایط چالش برانگیز.

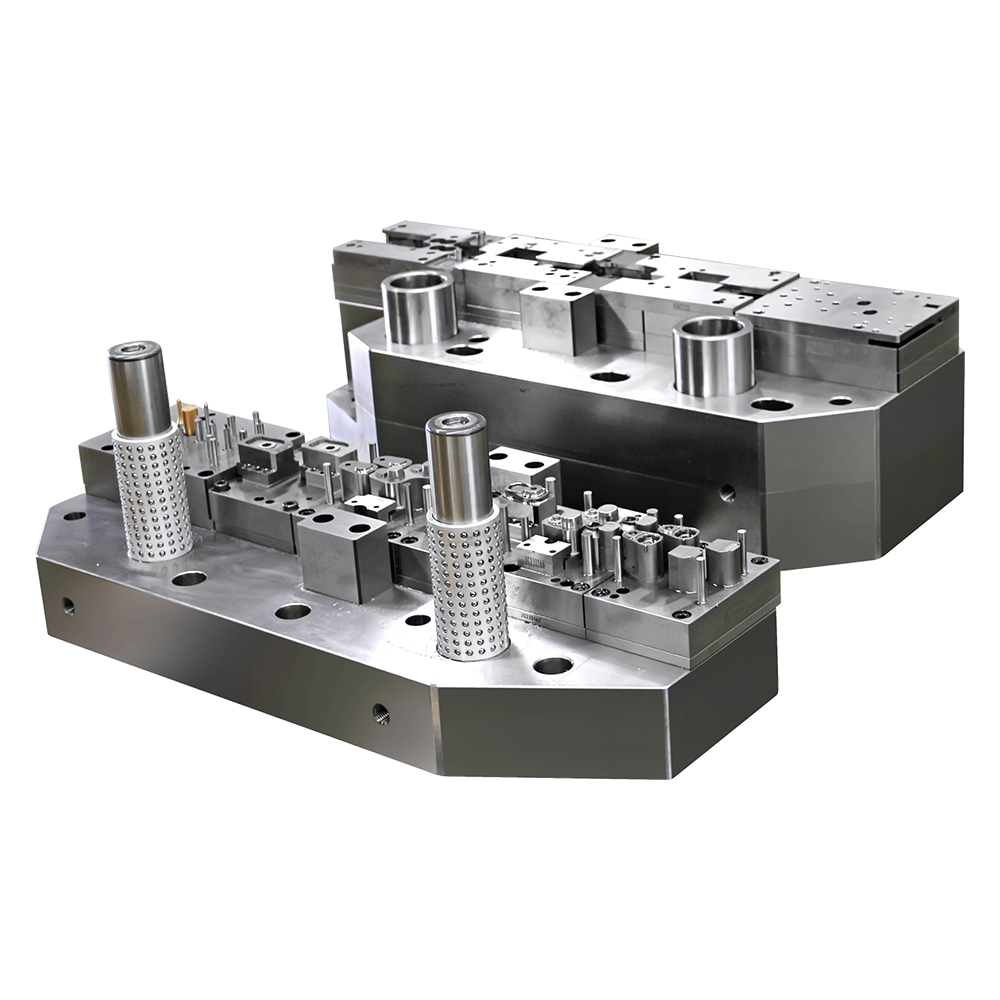

کنترل دما و فشار: فرآیندهای جوشکاری و آب بندی شامل پارامترهای دما و فشار با دقت کنترل شده است. کنترل نادرست این عوامل می تواند منجر به اتصالات ضعیف و شکننده شود که ممکن است ریزگردها را ایجاد کند و یکپارچگی مخزن را به خطر بیاندازد. دستگاه های پیشرفته ساخت مخزن مجهز به سیستم های پیشرفته دما و نظارت بر فشار هستند که شرایط بهینه را در طول فرآیند جوشکاری تضمین می کنند. این سیستم ها به صورت پویا گرما و فشار را برای مطابقت با مواد خاص مورد استفاده تنظیم می کنند و از یکنواختی در جوش ها اطمینان می دهند. این کنترل محکم از تغییر شکل مواد جلوگیری می کند و تضمین می کند که جوش ها هم مقاومت شیمیایی و هم قدرت مکانیکی را حفظ می کنند.

آزمایش غیر مخرب (NDT): برای اطمینان از کیفیت و یکپارچگی جوش ها ، بسیاری از دستگاه های ساخت مخزن شیمیایی روشهای آزمایش غیر مخرب (NDT) مانند آزمایش اولتراسونیک ، بازرسی اشعه ایکس یا بازرسی نفوذ رنگ را شامل می شوند. این تکنیک ها امکان تشخیص نقایص داخلی ، مانند حفره ها ، ترک ها یا همجوشی ناقص را فراهم می کند ، بدون اینکه به مخزن آسیب برساند. به عنوان مثال ، آزمایش اولتراسونیک امواج صوتی با فرکانس بالا را از طریق مناطق جوش داده شده ارسال می کند و نحوه بازتاب آنها را اندازه گیری می کند. هرگونه ناسازگاری در جوش مشاهده می شود و امکان تصحیح فوری را فراهم می آورد. این مرحله برای تأیید اینکه جوش ها بدون نشت هستند بسیار مهم است و استانداردهای ایمنی دقیق مورد نیاز برای برنامه های ذخیره سازی شیمیایی را رعایت می کند. $ $ $