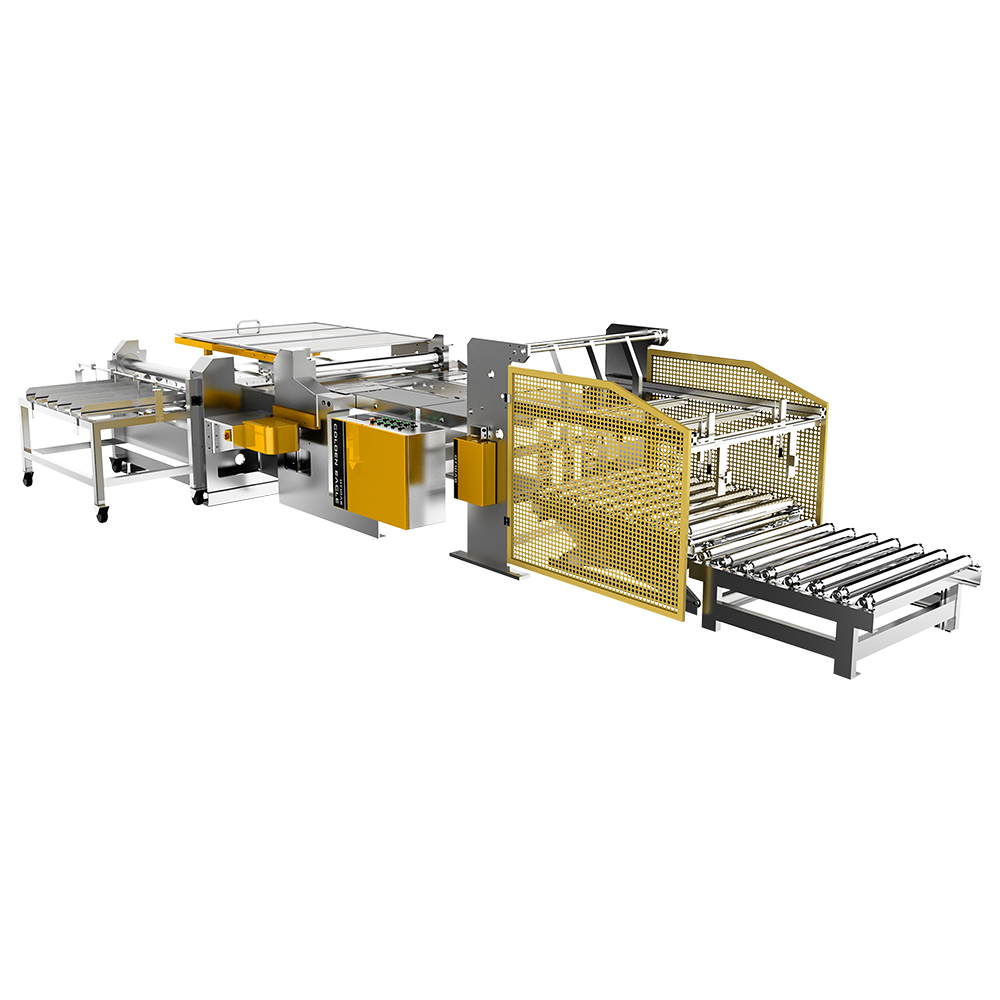

مقدمه ای بر دستگاه های تغذیه خودکار

دستگاه های تغذیه اتوماتیک به طور گسترده در صنایع مختلف برای حمل و نقل مواد یا محصولات به صورت کنترل شده استفاده می شود. این ماشینها برای تغذیه مواد خام، قطعات یا محصولات نهایی به خطوط تولید یا ایستگاههای مونتاژ طراحی شدهاند. چه در کشاورزی، چه در تولید و چه در فرآوری مواد غذایی، این ماشین ها برای بهبود کارایی عملیاتی و کاهش کار دستی بسیار مهم هستند. با این حال، عملکرد دستگاههای تغذیه خودکار بسته به عوامل مختلفی میتواند متفاوت باشد و بهینهسازی راندمان تغذیه کلید تضمین عملکرد روان است. در این مقاله به روش ها و راهکارهایی برای بهبود راندمان تغذیه می پردازیم دستگاه های تغذیه اتوماتیک با تمرکز بر جنبه هایی مانند طراحی ماشین، نگهداری، جابجایی مواد و شیوه های عملیاتی.

آشنایی با اصول کارایی تغذیه

راندمان تغذیه به توانایی دستگاه برای تحویل مواد مورد نیاز در زمان مناسب و به مقدار مناسب به فرآیند یا محل مورد نظر اشاره دارد. عواملی مانند سرعت، دقت، جریان مواد و مصرف انرژی نقش حیاتی در تعیین راندمان تغذیه دارند. هنگامی که راندمان تغذیه پایین باشد، می تواند منجر به تاخیر، هدر رفتن مواد و افزایش هزینه های انرژی شود. بنابراین، بهبود راندمان تغذیه نه تنها بهره وری را افزایش می دهد، بلکه به صرفه جویی در هزینه و بهبود عملکرد عملیاتی کمک می کند.

بهینه سازی طراحی ماشین برای عملکرد بهتر

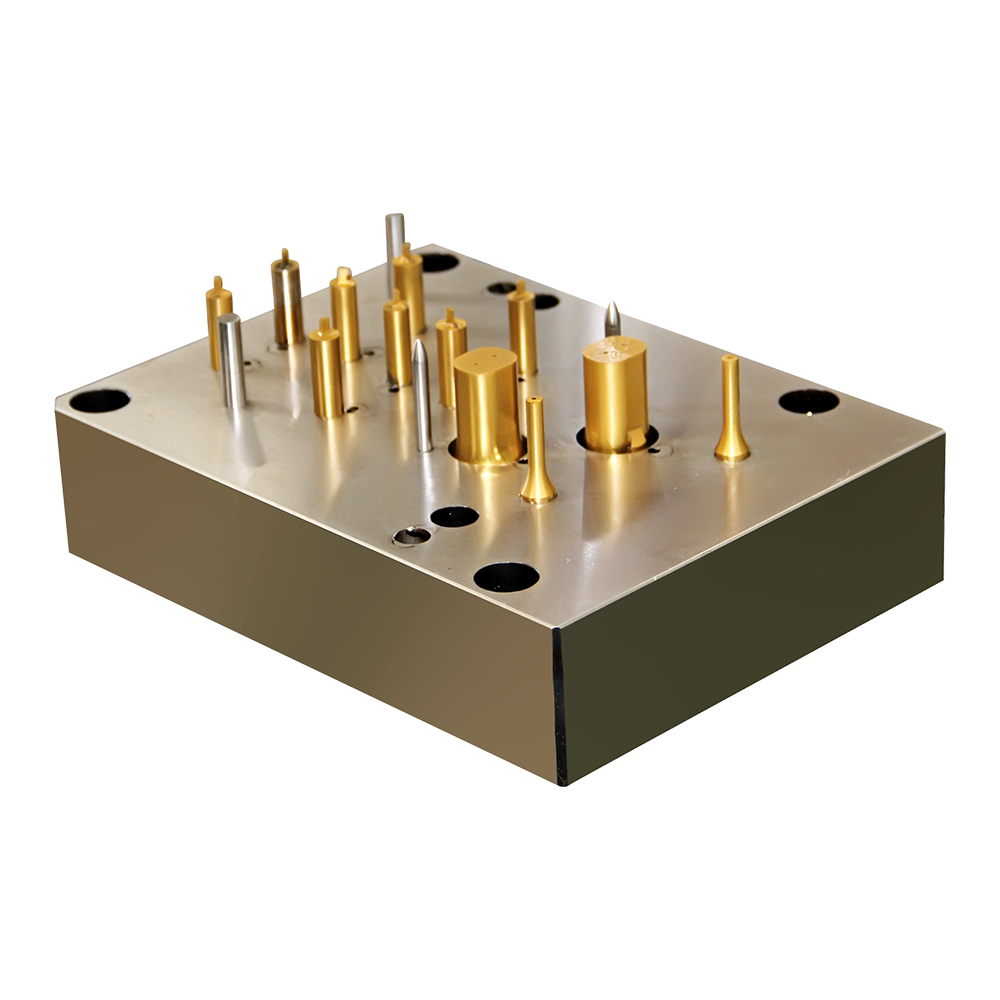

طراحی دستگاه تغذیه اتوماتیک تاثیر مستقیمی بر راندمان تغذیه آن دارد. یک ماشین با طراحی خوب می تواند تلفات مواد را به حداقل برساند، زمان خرابی را کاهش دهد و سرعت تغذیه مواد را افزایش دهد. برخی از ملاحظات کلیدی طراحی برای بهبود کارایی عبارتند از:

- مکانیسم جابجایی مواد: روش جابجایی مواد باید متناسب با نوع مواد تغذیه شده باشد. به عنوان مثال، تسمه نقاله، فیدرهای ارتعاشی و سیستمهای پنوماتیکی، بسته به نوع مواد، مزایای متفاوتی دارند. انتخاب مکانیسم تغذیه مناسب برای اطمینان از جریان روان مواد و به حداقل رساندن انسداد یا گرفتگی ضروری است.

- ویژگی های کنترل سرعت: توانایی کنترل سرعت تغذیه بر اساس الزامات خط تولید مهم است. دستگاه های تغذیه خودکار مجهز به درایوهای سرعت متغیر می توانند نرخ تغذیه را بر اساس تقاضا تنظیم کنند که به جلوگیری از تغذیه بیش از حد یا کم تغذیه کمک می کند.

- دقت و دقت: ماشین آلات باید با اجزای دقیقی طراحی شوند که از قرارگیری دقیق مواد اطمینان حاصل کنند. این امر به ویژه در صنایعی که مقدار یا اندازه دقیق مواد تغذیه شده برای کیفیت محصول نهایی حیاتی است، اهمیت دارد.

افزایش جریان مواد و کاهش انسداد

انسداد و گیر کردن مواد از مسائل رایج در سیستم های تغذیه خودکار هستند که می توانند راندمان را به میزان قابل توجهی کاهش دهند. برای بهبود راندمان تغذیه، افزایش جریان مواد و جلوگیری از بروز انسداد بسیار مهم است. برای رسیدن به این هدف می توان چندین استراتژی را اجرا کرد:

- اندازه مناسب لوله های خوراک: لوله تغذیه باید اندازه مناسبی داشته باشد تا با نوع و حجم مواد تغذیه شده مطابقت داشته باشد. ناودانی که بیش از حد باریک یا بیش از حد عریض است می تواند باعث انباشته شدن یا جریان ناهموار مواد شود که منجر به اختلال در فرآیند تغذیه می شود.

- لرزش و هم زدن: افزودن مکانیسمهای لرزش یا هم زدن به سیستم فیدر میتواند به شکستن تودههای مواد کمک کند و جریان ثابتتری را تضمین کند. به عنوان مثال، فیدرهای ارتعاشی اغلب در جابجایی مواد حجیم برای حفظ حرکت روان و جلوگیری از گرفتگی مواد استفاده می شوند.

- کمک های جریان: استفاده از وسایل کمکی جریان مانند نوار نقاله های کمکی هوا یا چاقوهای هوا می تواند به حرکت مواد در جهت درست و جلوگیری از چسبیدن آنها به سطوح دستگاه کمک کند. این کمک ها می توانند به ویژه در هنگام کار با پودرها، مواد دانه ای یا مواد چسبنده مفید باشند.

تعمیر و نگهداری و کالیبراسیون منظم

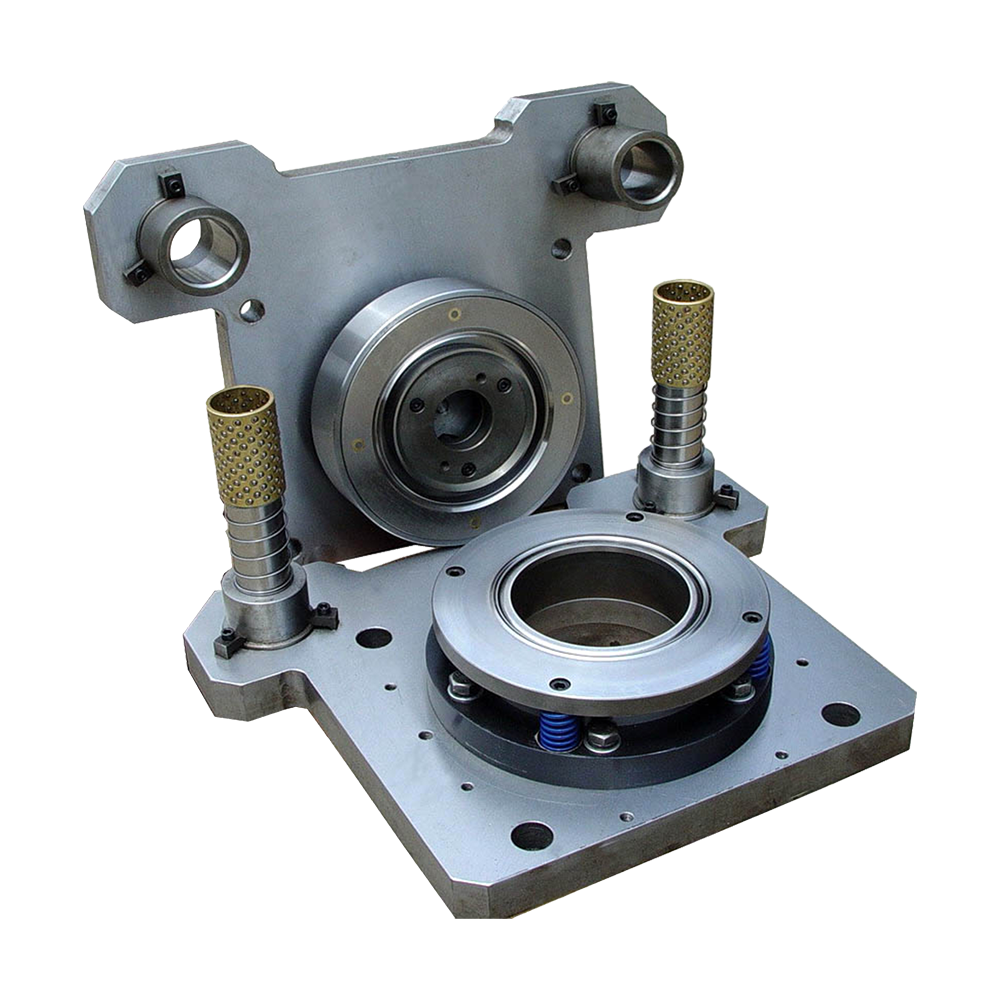

تعمیر و نگهداری منظم و کالیبراسیون برای اطمینان از ادامه کار دستگاه های تغذیه خودکار در حداکثر بازده بسیار مهم است. با گذشت زمان، قطعاتی مانند موتورها، تسمهها، چرخ دندهها و حسگرها ممکن است فرسوده شوند یا ناهماهنگ شوند که منجر به کاهش عملکرد میشود. اجرای برنامه تعمیر و نگهداری و انجام بررسی های معمول می تواند به جلوگیری از خرابی کمک کند و اطمینان حاصل شود که دستگاه همیشه در بهترین حالت خود کار می کند. برخی از اقدامات کلیدی نگهداری عبارتند از:

- روغن کاری قطعات متحرک: روانکاری منظم اجزای متحرک مانند تسمه نقاله، موتورها و چرخ دنده ها عملکرد روان را تضمین می کند و اصطکاک را کاهش می دهد. این امر از گرم شدن بیش از حد و سایش جلوگیری می کند که می تواند منجر به کاهش راندمان و خرابی احتمالی دستگاه شود.

- کالیبراسیون سنسورها: حسگرهایی که سطوح، سرعت یا وزن مواد را کنترل میکنند باید به طور مرتب کالیبره شوند تا از خوانش دقیق اطمینان حاصل شود. سنسورهای کالیبره نادرست می توانند به نرخ تغذیه نادرست منجر شوند و باعث ناکارآمدی و هدر رفتن مواد شوند.

- بازرسی برای سایش و پارگی: بازرسی منظم اجزای حیاتی مانند قیفهای خوراک، درایوها و تسمهها میتواند به شناسایی سایش یا آسیب قبل از اینکه منجر به مشکلات جدیتر شود کمک کند. تعویض پیشگیرانه قطعات فرسوده می تواند از خرابی سیستم جلوگیری کرده و عملکرد مطلوب را حفظ کند.

بهینه سازی مصرف انرژی

یکی دیگر از جنبه های مهم بازده تغذیه، مصرف انرژی است. ماشینهای تغذیه ناکارآمد ممکن است مقادیر زیادی انرژی مصرف کنند و به هزینههای عملیاتی بالاتر و ردپای محیطی بیشتر کمک کنند. بهبود بهره وری انرژی نه تنها هزینه ها را کاهش می دهد، بلکه از طرح های پایداری نیز حمایت می کند. برخی از رویکردها برای کاهش مصرف انرژی عبارتند از:

- موتورهای کم مصرف: جایگزینی موتورهای معمولی با موتورهای کم مصرف می تواند مصرف انرژی را به میزان قابل توجهی کاهش دهد. موتورهای الکتریکی مدرن به گونهای طراحی شدهاند که انرژی کمتری مصرف میکنند و در عین حال همان سطح کارایی را ارائه میدهند که منجر به کاهش هزینههای انرژی و بهبود کارایی دستگاه میشود.

- درایوهای فرکانس متغیر (VFD): استفاده از درایوهای فرکانس متغیر امکان کنترل دقیق تر سرعت دستگاه را فراهم می کند و به بهینه سازی مصرف انرژی کمک می کند. VFD ها با تنظیم سرعت بر اساس نیازهای تغذیه، از مصرف انرژی غیر ضروری در دوره های بیکاری یا کم تقاضا جلوگیری می کنند.

- کاهش زمان بیکاری: به حداقل رساندن زمان بیکاری با پیاده سازی سنسورهای هوشمند یا سیستم های اتوماسیونی که بر تقاضای تولید نظارت می کنند، می تواند به کاهش اتلاف انرژی کمک کند. ماشینها باید فقط در صورت نیاز فعال باشند و از عملکرد مداوم موتورها در زمانی که هیچ مادهای تغذیه نمیشود، جلوگیری کنند.

پیاده سازی فن آوری های پیشرفته برای افزایش بهره وری تغذیه

پیشرفت های تکنولوژی افزایش عملکرد دستگاه های تغذیه خودکار را بیشتر ممکن کرده است. ادغام اتوماسیون، تجزیه و تحلیل داده ها، و یادگیری ماشینی در فرآیند تغذیه می تواند پیشرفت های قابل توجهی در کارایی ایجاد کند. برخی از موثرترین فناوری های پیشرفته برای سیستم های تغذیه عبارتند از:

- سیستم های اتوماسیون و کنترل: پیاده سازی سیستم های کنترل خودکار امکان هماهنگی بهتر فرآیندهای تغذیه و تولید مواد را فراهم می کند. این سیستمها میتوانند نرخ تغذیه را در زمان واقعی بر اساس دادههای حسگر یا برنامههای تولید تنظیم کنند و کارایی بهینه را در همه زمانها تضمین کنند.

- تجزیه و تحلیل داده ها: استفاده از تجزیه و تحلیل داده ها برای نظارت بر عملکرد تغذیه و شناسایی ناکارآمدی ها می تواند بینش ارزشمندی برای بهبود مستمر ارائه دهد. با جمعآوری و تجزیه و تحلیل دادهها در مورد جریان مواد، سرعت تغذیه و عملکرد ماشین، اپراتورها میتوانند گلوگاهها یا مناطقی را برای بهبود شناسایی کنند.

- یادگیری ماشینی: الگوریتم های یادگیری ماشین را می توان برای پیش بینی و بهینه سازی الگوهای تغذیه بر اساس داده ها و روندهای تاریخی استفاده کرد. با گذشت زمان، این سیستم ها می توانند از عملکرد گذشته درس بگیرند و تنظیماتی را برای بهبود کارایی تغذیه به طور خودکار انجام دهند.

آموزش کارکنان و بهترین شیوه ها

در حالی که طراحی، نگهداری و فناوری ماشین نقش مهمی در کارایی تغذیه ایفا می کند، عوامل انسانی را نباید نادیده گرفت. آموزش صحیح و رعایت بهترین شیوه ها برای اطمینان از اینکه دستگاه های تغذیه خودکار به طور موثر استفاده می شوند ضروری است. اپراتورها باید در مورد روش های صحیح بارگیری مواد، تنظیم تنظیمات دستگاه و عیب یابی مشکلات رایج آموزش ببینند. علاوه بر این، ایجاد رویههای عملیاتی استاندارد (SOP) برای استفاده و نگهداری دستگاه تغذیه میتواند به اطمینان از ثبات و کاهش خطاها کمک کند.

جدول عملکرد راندمان تغذیه

| استراتژی | تاثیر بر کارایی | بهره مند شوند |

| مکانیزم مناسب جابجایی مواد | جریان مواد را بهبود می بخشد و انسداد را کاهش می دهد | زمان خرابی را کاهش می دهد و زمان کارکرد دستگاه را افزایش می دهد |

| تعمیر و نگهداری و کالیبراسیون منظم | از خرابی جلوگیری می کند و عملکرد دقیق را تضمین می کند | باعث افزایش طول عمر و کاهش هزینه های تعمیر می شود |

| موتورهای کم مصرف و VFD | مصرف برق را کاهش می دهد | هزینه های انرژی را کاهش می دهد و از پایداری حمایت می کند |

| سیستم های اتوماسیون و کنترل پیشرفته | نرخ تغذیه را بهینه می کند و با تقاضای تولید تنظیم می کند | کارایی و پاسخگویی کلی را بهبود می بخشد |