مقدمه

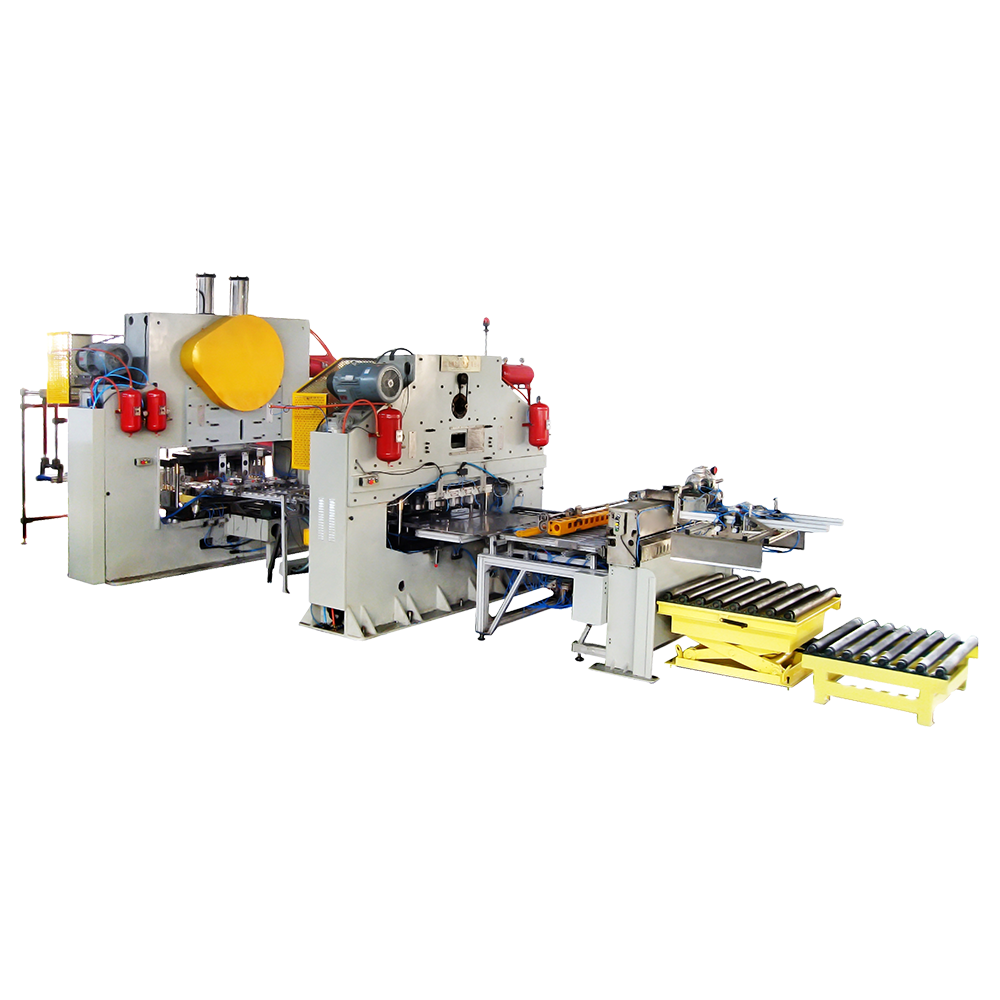

حفظ دقت و ثبات یک غذا و نوشیدنی دستگاه قوطی سازی برای حصول اطمینان از روند تولید روان بسیار مهم است. این ماشینها سیستمهای پیچیدهای هستند که یک سری وظایف مانند شکلدهی، برش، آببندی و چاپ را انجام میدهند که همگی برای برآوردن مشخصات قوطیها به دقت بالایی نیاز دارند. نقص یا انحراف در فرآیند تولید می تواند منجر به نقص محصول، خرابی و افزایش هزینه های عملیاتی شود. بنابراین، درک نحوه نگهداری از این ماشینها و اجتناب از مشکلات رایج برای بهبود بهرهوری و کاهش خطر نقص حیاتی است. این مقاله به بررسی شیوههای کلیدی مربوط به حفظ دقت و پایداری ماشینهای قوطیسازی، تمرکز بر اقدامات پیشگیرانه، تعمیر و نگهداری منظم و راهبردهای عیبیابی برای اطمینان از عملکرد روان در طول تولید میپردازد.

بازرسی و کالیبراسیون منظم

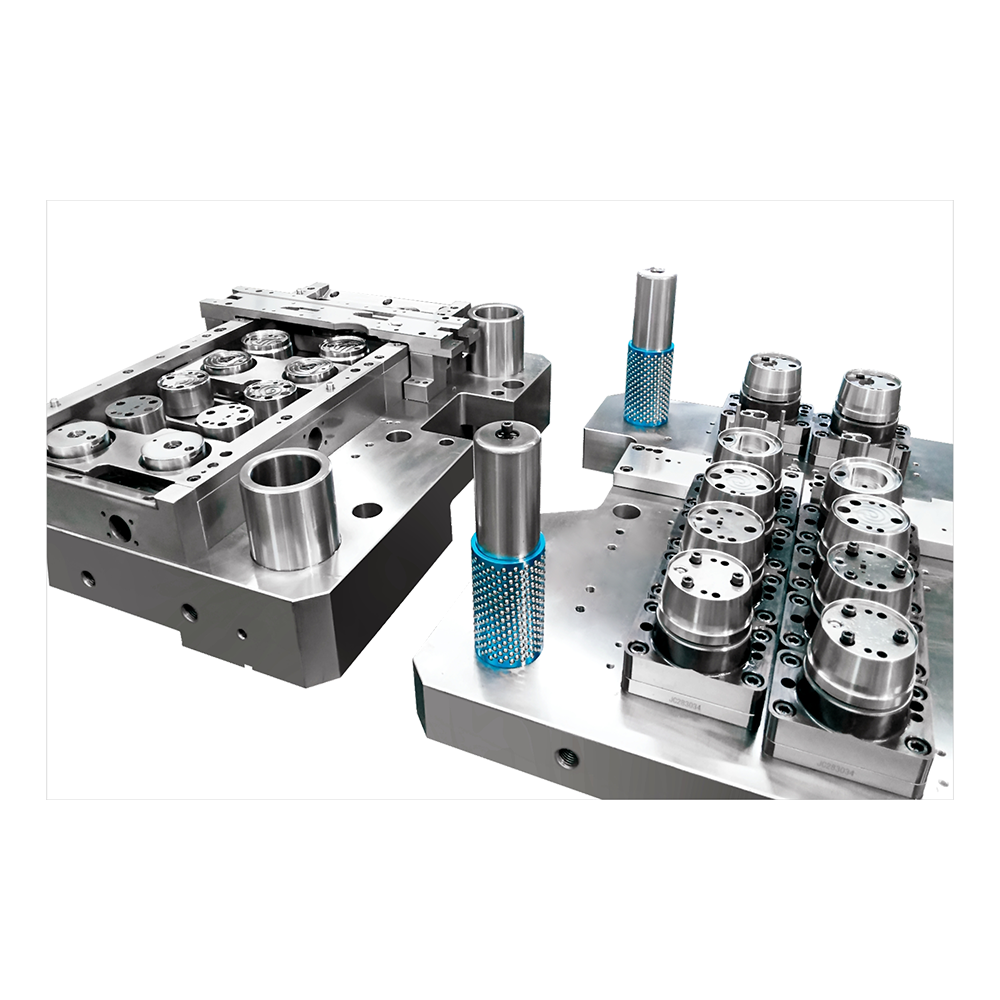

یکی از حیاتیترین وظایف در حفظ دقت و پایداری دستگاه قوطیسازی، انجام بازرسیها و کالیبراسیونهای منظم است. ماشین آلات مورد استفاده در تولید قوطی های مواد غذایی و نوشیدنی به دلیل عملیاتی که با سرعت بالایی انجام می دهند در معرض فرسودگی دائمی قرار دارند. با گذشت زمان، اجزاء ممکن است ناهماهنگ شوند و تنظیمات دستگاه تغییر کند و منجر به عدم دقت در فرآیند تولید شود. برای جلوگیری از این امر، بازرسی های منظم باید انجام شود تا هرگونه نشانه ای از سایش یا ناهماهنگی شناسایی شود. کالیبراسیون شامل تنظیم تنظیمات دستگاه برای اطمینان از عملکرد همه اجزا در محدوده تحمل مشخص شده است. به عنوان مثال، غلتک های مورد استفاده در فرآیند شکل دهی باید به طور مرتب از نظر تراز بودن بررسی شوند و در صورت لزوم برای حفظ شکل صحیح قوطی تنظیم شوند. کالیبره کردن سنسورها و سیستمهای کنترل نیز تضمین میکند که اجزای اتوماسیون دستگاه به درستی کار میکنند، بنابراین از خرابی در حین تولید جلوگیری میکند.

روغن کاری و تمیز کردن مناسب

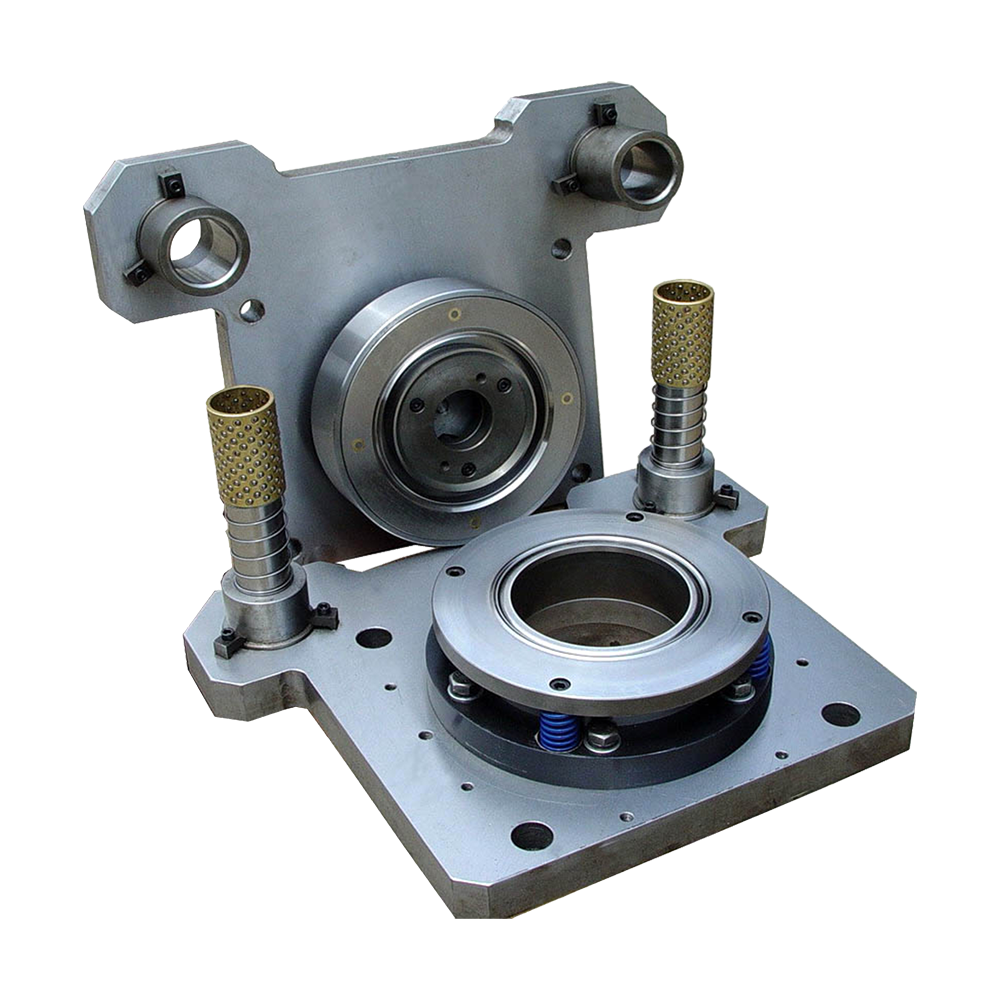

روغن کاری و تمیز کردن مناسب برای طول عمر و پایداری دستگاه های قوطی سازی ضروری است. این ماشینها قطعات متحرک زیادی دارند و روغن کاری ناکافی میتواند منجر به اصطکاک، تجمع گرما و سایش شود که در نهایت میتواند باعث گیرکردن یا خراب شدن قطعات شود. بررسی و تعویض منظم روان کننده ها در اجزای کلیدی مانند یاتاقان ها، غلتک ها و موتورها ضروری است. نوع و مقدار روانکار باید از مشخصات سازنده پیروی کند تا از روغن کاری بیش از حد یا کم روغن کاری جلوگیری شود، که هر دو می توانند بر عملکرد دستگاه تأثیر منفی بگذارند. علاوه بر روانکاری، تمیز کردن برای حفظ پایداری دستگاه حیاتی است. با گذشت زمان، گرد و غبار، ذرات فلزی و بقایای محصول می توانند جمع شوند که منجر به انسداد، کاهش کارایی دستگاه و نقص احتمالی می شود. تمیز کردن منظم اجزای کلیدی، مانند قالبها و تسمههای نقاله، به حفظ عملکرد دستگاه کمک میکند و از تجمع موادی که میتواند تولید را مختل کند، جلوگیری میکند.

تعمیر و نگهداری سیستم های برق و کنترل

سیستم های الکتریکی و کنترلی یک ماشین قوطی سازی برای عملکرد دقیق آن ضروری است. این سیستم ها عملکردهای حیاتی مانند سرعت، فشار و تراز را کنترل می کنند و اطمینان می دهند که هر مرحله از فرآیند ساخت قوطی به درستی انجام می شود. بازرسی منظم اجزای الکتریکی مانند سیم کشی، سنسورها و تابلوهای کنترل برای جلوگیری از خرابی های الکتریکی ضروری است. سیم کشی شل یا آسیب دیده می تواند منجر به رفتار نامنظم دستگاه یا خرابی کامل سیستم شود. علاوه بر این، حسگرهایی که پارامترهای کلیدی مانند دما، فشار و سرعت را کنترل میکنند، باید به طور مرتب کالیبره و آزمایش شوند تا از عملکرد صحیح آنها اطمینان حاصل شود. همچنین بررسی نرم افزار کنترل دستگاه برای هر گونه به روز رسانی یا مشکلی که می تواند بر برنامه ریزی آن تأثیر بگذارد ضروری است. اطمینان از اینکه سیستم های الکتریکی و کنترل در شرایط خوبی هستند به حفظ دقت و پایداری کلی دستگاه در طول تولید کمک می کند.

مانیتورینگ تراز و کشش ماشین

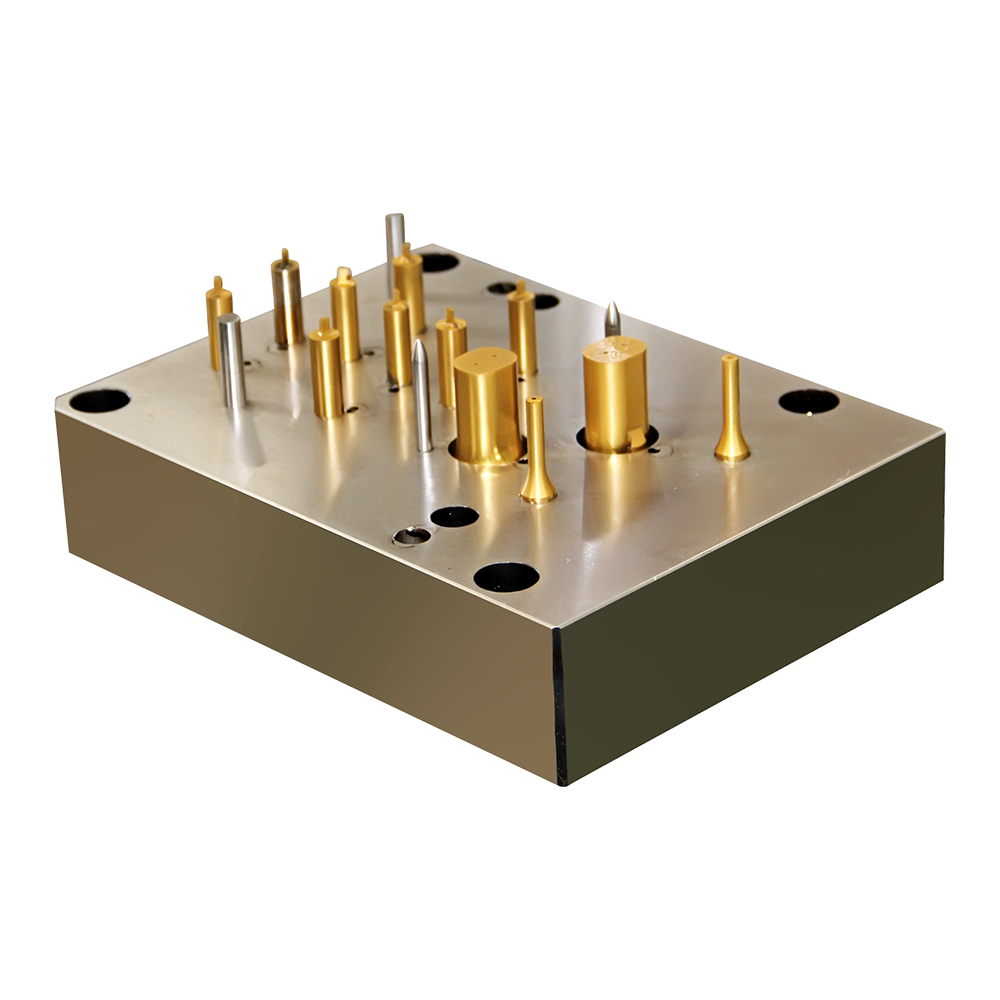

تراز و کشش عوامل حیاتی در عملکرد دستگاه قوطی سازی هستند. ناهماهنگی قالبها، غلطکها یا نوار نقالهها میتواند منجر به شکلگیری ضعیف قوطیها، ضایعات مواد یا حتی آسیب به تجهیزات شود. نظارت و تنظیم منظم تراز این اجزا برای اطمینان از عملکرد روان دستگاه ضروری است. به عنوان مثال، قالبهای مورد استفاده در فرآیند شکلدهی قوطی باید بهخوبی تراز شوند تا اطمینان حاصل شود که مواد به شکل یکنواخت و ضخامت دیوارههای قوطی سازگار هستند. به طور مشابه، کشش ورق های فلزی در حال پردازش باید به طور منظم بررسی شود. کشش بیش از حد می تواند منجر به کشیدگی یا پارگی مواد شود، در حالی که کشش بسیار کم می تواند باعث ایجاد چین و چروک یا تغذیه نادرست شود. برای حفظ دقت فرآیند تولید و جلوگیری از خرابی، اجرای بررسی های معمول در تنظیمات تنش و تراز ضروری است.

سیستم های کنترل دما و خنک کننده

کنترل دما یکی دیگر از جنبه های مهم حفظ دقت و پایداری دستگاه قوطی سازی است. فرآیند ساخت قوطی شامل مراحل مختلفی است که حرارت تولید می کند، از جمله فرآیندهای شکل دهی، آب بندی و چاپ. اگر دما به اندازه کافی کنترل نشود، می تواند بر خواص مواد مانند انعطاف پذیری و استحکام آن تأثیر بگذارد و منجر به نقص در محصول نهایی شود. سیستم های خنک کننده مانند فن ها و مبدل های حرارتی نقش مهمی در تنظیم دمای اجزای دستگاه و جلوگیری از گرمای بیش از حد دارند. بازرسی منظم سیستم خنک کننده برای اطمینان از عملکرد صحیح و اینکه اجزای دستگاه در محدوده دمایی مورد نظر قرار دارند، ضروری است. خنک کننده ناکافی می تواند منجر به گرم شدن بیش از حد موتورها، یاتاقان ها و سایر اجزای حیاتی شود که می تواند باعث سایش زودرس و افزایش خطر خرابی شود. حفظ کنترل دمای مناسب برای پایداری دستگاه و کیفیت قوطی های تولید شده حیاتی است.

مانیتورینگ و کنترل ارتعاش

لرزش بیش از حد یکی از علل شایع ناپایداری در ماشینهای صنعتی از جمله ماشینهای قوطیسازی است. لرزش می تواند منجر به ناهماهنگی، سایش قطعات و حتی آسیب به خود دستگاه شود. نظارت و کنترل سطوح ارتعاش برای حفظ دقت و پایداری دستگاه ضروری است. لرزش می تواند به دلایل مختلفی از جمله یاتاقان های فرسوده، اجزای نامتعادل یا تنظیم نامناسب دستگاه رخ دهد. تجزیه و تحلیل ارتعاش منظم می تواند به شناسایی منبع هر گونه مشکل کمک کند و اجازه می دهد تا قبل از تشدید مشکلات، اقدامات اصلاحی انجام شود. نصب تجهیزات ارتعاش یا تنظیم تراز دستگاه برای کاهش ارتعاشات می تواند عملکرد دستگاه را به طور قابل توجهی بهبود بخشد و از نقص عملکرد جلوگیری کند. یک محیط پایدار دستگاه به اطمینان از کیفیت قوطی ثابت کمک می کند و احتمال خرابی غیرمنتظره را کاهش می دهد.

آموزش کارکنان و تخصص اپراتور

یکی دیگر از عوامل کلیدی در حفظ دقت و پایداری دستگاه قوطیسازی، اطمینان از اینکه اپراتورها به درستی آموزش دیدهاند و در مورد عملیات و روشهای نگهداری دستگاه آگاه هستند. اپراتورهایی که با عملکرد دستگاه آشنا هستند می توانند به سرعت هر گونه مشکل بالقوه را شناسایی کرده و قبل از اینکه منجر به خرابی های جدی تر شود، آنها را برطرف کنند. آموزش نه تنها باید عملیات روزانه دستگاه بلکه رویه های صحیح بازرسی و نگهداری دستگاه را نیز پوشش دهد. به اپراتورها باید نحوه نظارت بر پارامترهای کلیدی مانند سرعت، فشار و تراز و نحوه انجام وظایف اولیه عیب یابی آموزش داده شود. یک تیم به خوبی آموزش دیده می تواند به طور قابل توجهی خطر خطاها و نقص در هنگام تولید را کاهش دهد و کارایی و ثبات فرآیند را بهبود بخشد.

تعمیر و نگهداری پیشگیرانه و توقف برنامه ریزی شده

تعمیر و نگهداری پیشگیرانه یکی از مؤثرترین راه ها برای اطمینان از پایداری و دقت طولانی مدت یک دستگاه قوطی سازی است. با انجام کارهای تعمیر و نگهداری منظم، مانند روغن کاری، کالیبراسیون، تمیز کردن و بازرسی، بسیاری از مسائل احتمالی را می توان قبل از ایجاد مشکلات قابل توجه شناسایی و برطرف کرد. برای جلوگیری از خرابیهای غیرمنتظره در طول تولید، برنامهریزی منظم از کار افتادگی برای تعمیر و نگهداری ضروری است. در طول این زمانهای توقف برنامهریزیشده، اپراتورها و پرسنل تعمیر و نگهداری میتوانند دستگاه را به طور کامل بازرسی و سرویس کنند، قطعات فرسوده را تعویض کنند و هرگونه تنظیمات لازم را انجام دهند. این رویکرد پیشگیرانه به به حداقل رساندن خطر توقف های برنامه ریزی نشده کمک می کند و تضمین می کند که دستگاه در طول فرآیند تولید در شرایط کار خوب باقی می ماند.

وظایف اصلی تعمیر و نگهداری برای اطمینان از دقت و پایداری ماشین

| وظیفه تعمیر و نگهداری | توضیحات | فرکانس |

| بازرسی و کالیبراسیون | تنظیمات دستگاه را بررسی و تنظیم کنید تا از تراز و عملکرد مناسب اطمینان حاصل کنید | هفتگی یا ماهانه |

| روغن کاری | اطمینان حاصل کنید که قطعات متحرک به درستی روغن کاری شده اند تا اصطکاک و سایش کاهش یابد | هفتگی یا طبق توصیه های سازنده |

| تمیز کردن | گرد و غبار، زباله و بقایای محصول را از اجزای کلیدی دستگاه پاک کنید | روزانه یا بعد از هر اجرای تولید |

| بازرسی سیستم برق | سیم کشی، سنسورها و سیستم های کنترل را از نظر آسیب یا نقص بررسی کنید | ماهانه |

| مانیتورینگ ارتعاش | برای حفظ ثبات دستگاه، لرزش بیش از حد را اندازه گیری و کاهش دهید | ماهانه |

| بررسی کنترل دما | سیستم های خنک کننده را کنترل کنید و اطمینان حاصل کنید که اجزای دستگاه در محدوده دمایی مطلوب قرار دارند | هفتگی |

| آموزش اپراتور | آموزش کارکرد، تعمیر و نگهداری و عیب یابی ماشین را ارائه دهید | در حال انجام یا در صورت نیاز |