مقدمه ای برای ساخت ماشین ها

دستگاه ساخت قوطی یک قطعه اساسی از تجهیزات در صنعت بسته بندی مدرن است و باعث می شود تولید انبوه قوطی های فلزی مورد استفاده برای مواد غذایی ، نوشیدنی ها ، ذرات معلق در هوا و سایر محصولات باشد. در محیط تولید سریع امروز ، تقاضا برای بسته بندی کارآمد ، دقیق و بهداشتی باعث شده است که ماشین ها باعث ایجاد سنگ بنای در ساخت قوطی شوند. آنها به گونه ای طراحی شده اند که مواد اولیه مانند آلومینیوم و فولاد قلع را به ظروف کاربردی تبدیل کنند که مطابق با استانداردهای صنعت سخت برای ایمنی ، دوام و ماندگاری است.

صنعت ساخت قوطی طی دهه های گذشته به طور قابل توجهی تکامل یافته است ، و از روش های ساخت دستی به خطوط تولید کاملاً خودکار که قادر به تولید هزاران قوطی در ساعت هستند ، حرکت کرده است. این تحول توسط چندین عامل هدایت شده است: افزایش تقاضای جهانی برای کالاهای بسته بندی شده ، نیاز به بسته بندی سبک و در عین حال قوی و اهمیت روزافزون پایداری. با تغییر ترجیحات مصرف کننده به سمت راحتی و بسته بندی سازگار با محیط زیست ، تولید کنندگان سرمایه گذاری زیادی در فن آوری های پیشرفته تولید می کنند.

یکی از نقاط قوت اصلی ساخت تجهیزات مدرن در تطبیق پذیری آن نهفته است. یک مرکز تولید واحد می تواند قالبهای مختلف CAN را تولید کند-از قوطی های دو تکه برای نوشیدنی ها تا قوطی های سه تکه برای غذاهای فرآوری شده-با استفاده از ماشین آلات مشابه یا سازگار. این انعطاف پذیری به تولید کنندگان این امکان را می دهد تا به سرعت به روند بازار ، تقاضای فصلی و الزامات خاص مشتری پاسخ دهند.

علاوه بر بسته بندی مواد غذایی و نوشیدنی ، می تواند ماشین آلات شود همچنین نقش مهمی در صنایعی مانند داروسازی ، مواد آرایشی و مواد شیمیایی دارد. به عنوان مثال ، قوطی های آئروسل به طور گسترده ای برای محصولات مراقبت شخصی ، پاک کننده های خانگی و روان کننده های صنعتی مورد استفاده قرار می گیرند. هر برنامه نیاز به مشخصات مختلف طراحی ، استانداردهای پوشش و روشهای آب بندی دارد که برای اطمینان از یکپارچگی محصول و رعایت مقررات ایمنی در خط تولید گنجانیده شده است.

نکته مهم دیگر در فرآیند تولید قوطی ، کنترل کیفیت است. ماشین های مدرن ساخت اتوماتیک مجهز به سنسورهای دقیق ، سیستم های بازرسی بینایی و نظارت در زمان واقعی برای تشخیص نقص هایی مانند غوطه وری ، درزهای نادرست یا بی نظمی پوشش هستند. این تضمین می کند که هر فلز می تواند خط تولید را ترک کند ، معیارهای دقیق کیفیت تعیین شده توسط تولید کنندگان و نهادهای نظارتی را برآورده می کند.

برای درک اهمیت ساخت ماشین های قوطی ، تشخیص سهم آنها در زنجیره های تأمین جهانی نیز مفید است. قوطی ها سبک ، پشته و بسیار قابل بازیافت هستند و آنها را به یک انتخاب ایده آل برای حمل و نقل از راه دور و راه حل های بسته بندی پایدار تبدیل می کند. بدون ایجاد کارآمد ، می تواند درز کردن ، و می تواند فن آوری های آب بندی شود ، بسیاری از محصولاتی که روزانه مصرف می کنیم ماندگاری بسیار کوتاه تری دارند و بیشتر مستعد آلودگی هستند.

صنعت ساخت قوطی به بخشی جدایی ناپذیر از زندگی مدرن تبدیل شده است و با نوآوری های مداوم در ساخت اتوماتیک می تواند و بهینه سازی خط تولید می تواند ، نحوه بسته بندی و تحویل محصولات به مصرف کنندگان در سراسر جهان را شکل می دهد. درک نحوه کار این ماشین ها ، انواع موجود و ملاحظات اصلی هنگام سرمایه گذاری در آنها می تواند به مشاغل کمک کند تا تصمیمات آگاهانه بگیرند و در این بخش بسیار پویا رقابت کنند.

انواع ماشین آلات قوطی

می توان ساخت ماشین ها را می توان از چند طریق طبقه بندی کرد ، اما یکی از عملی ترین روش ها طبقه بندی آنها بر اساس نوع قوطی های تولید شده و سطح اتوماسیون درگیر است. این طبقه بندی ها نه تنها به تولید کنندگان کمک می کند تا مناسب ترین تجهیزات را برای نیازهای خود انتخاب کنند بلکه عواملی از قبیل ظرفیت تولید ، راندمان هزینه و الزامات نگهداری را نیز تحت تأثیر قرار می دهند.

بر اساس نوع CAN

از دیدگاه طراحی ، قوطی ها به طور معمول به قوطی های دو تکه و قوطی های سه تکه تقسیم می شوند که هر یک به فرآیندهای تولید و ماشین آلات مختلف نیاز دارند.

دستگاه های ساخت دو قطعه در درجه اول در تولید قوطی های نوشیدنی ، به ویژه قوطی های آلومینیومی برای نوشیدنی های گازدار ، آب میوه ها و نوشیدنی های انرژی زا استفاده می شوند. این قوطی ها از یک بدن واحد تشکیل شده از دیسک فلز و یک درب جداگانه تشکیل شده اند. فرایند تولید به طور کلی شامل طراحی و اتو کردن فناوری (D&I) است ، جایی که یک ورق مسطح آلومینیوم به شکل فنجان کشیده می شود ، سپس به ارتفاع و ضخامت نهایی می رود. این روش امکان تولید با سرعت بالا را فراهم می کند و تضمین می کند که بدن CAN دارای یک سطح صاف و یکپارچه است که باعث افزایش دوام و جلوگیری از نشت می شود. ماشین های ساخت دو قطعه برای کارخانه های تولید نوشیدنی در مقیاس بزرگ ایده آل هستند که در آن خروجی می تواند به ده ها هزار قوطی در ساعت برسد.

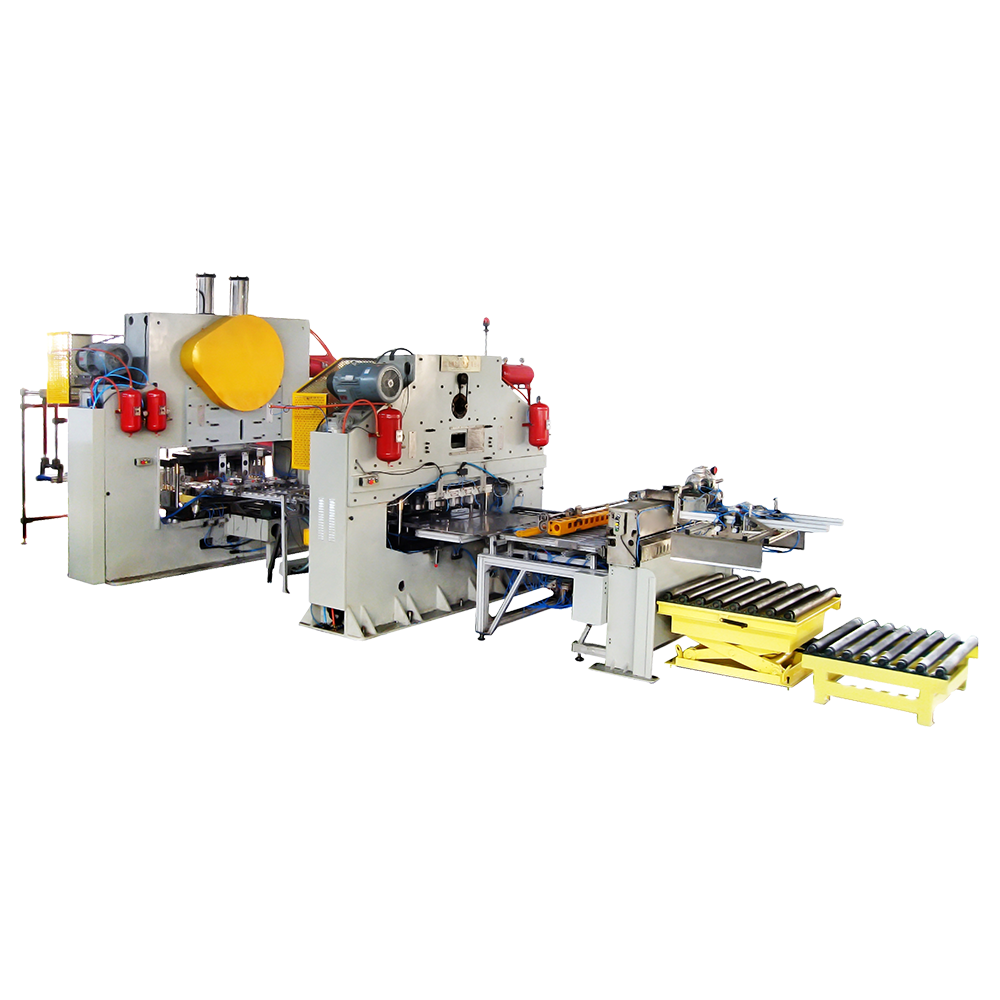

از طرف دیگر ، ماشین آلات ساخت سه قطعه بیشتر در صنایع غذایی و برخی از برنامه های بسته بندی صنعتی رایج تر هستند. این قوطی ها از بدن استوانه ای و دو قطعه انتهایی (بالا و پایین) تشکیل شده اند. فرآیند تولید شامل تشکیل بدن از یک ورق مسطح ، جوشکاری یا لحیم کاری درز جانبی و سپس درز کردن انتهای بعد از پر کردن است. ساخت ماشین های سه قطعه از نظر اندازه و شکل انعطاف پذیری بیشتری را ارائه می دهند و باعث می شود آنها برای محصولاتی مانند سبزیجات کنسرو شده ، سوپ ، رنگ و ظروف شیمیایی مناسب باشند. آنها همچنین می توانند در مقادیر کمتری و بدون تغییر قابل توجه در خط تولید تولید شوند ، و این باعث می شود تولید کنندگان در خدمت چند دسته از محصولات باشند.

علاوه بر این دسته بندی های اصلی ، دستگاه های تخصصی می توانند برای محصولاتی مانند قوطی های آئروسل ، که به طرح های مقاوم در برابر فشار خاص نیاز دارند ، دستگاه های مقاوم در برابر فشار خاص وجود داشته باشد ، و پایان آسان باز می تواند ماشین آلات را تهیه کند ، که شامل درپوش های گلزنی برای راحتی مصرف کننده است. هر نوع قوطی برای اطمینان از عملکرد و ایمنی محصول ، مجموعه ای از تجهیزات تشکیل ، پوشش و بازرسی خود را می طلبد.

جدول زیر تفاوتهای اصلی بین ماشین های ساخت دو قطعه و سه قطعه را خلاصه می کند:

| می تواند تایپ کند | توصیف ساختار | مواد معمولی | برنامه های مشترک | سرعت تولید |

| قوطی دو تکه | بدنه یک تکه با درب جداگانه | الومینیوم | نوشابه ، آبجو ، آب میوه | بسیار بالا (حداکثر 2000 قوطی در دقیقه) |

| قوطی سه تکه | بدن استوانه ای با انتهای بالا و پایین | فولاد قلع ، آلومینیوم | غذای کنسرو ، رنگ ، مواد شیمیایی | متوسط (100-600 قوطی در دقیقه) |

بر اساس اتوماسیون

طبقه بندی مهم دیگر برای ساخت دستگاه های قوطی سطح اتوماسیون است. تولید کنندگان اغلب بسته به نیاز تولید ، بودجه و قابلیت های نیروی کار ، بین ماشین های دستی ، نیمه اتوماتیک و کاملاً اتوماتیک انتخاب می کنند.

دستی می تواند ماشین آلات درگیری قابل توجهی در عملگر در مواد تغذیه کننده ، تراز کردن اجزای و شروع عملیات تشکیل یا درز کردن نیاز داشته باشد. آنها اغلب در کارگاه های در مقیاس کوچک یا برای نمونه سازی و آزمایش طرح های جدید مورد استفاده قرار می گیرند. در حالی که آنها هزینه های اولیه کم را ارائه می دهند ، ظرفیت خروجی آنها محدود است و قوام می تواند تحت تأثیر خطای انسانی باشد.

ساخت ماشین های نیمه اتوماتیک می توانند بین سیستم های دستی و کاملاً اتوماتیک تعادل برقرار کنند. برخی از عملیات ، مانند تغذیه و موقعیت یابی ، هنوز هم ممکن است به ورودی دستی نیاز داشته باشد ، اما فرآیندهای مانند جوشکاری ، فلنج یا درز خودکار خودکار هستند. این نوع تجهیزات برای کارخانه های متوسط که به انعطاف پذیری نیاز دارند مناسب است اما همچنین می خواهند سرعت و دقت تولید را بهبود بخشند.

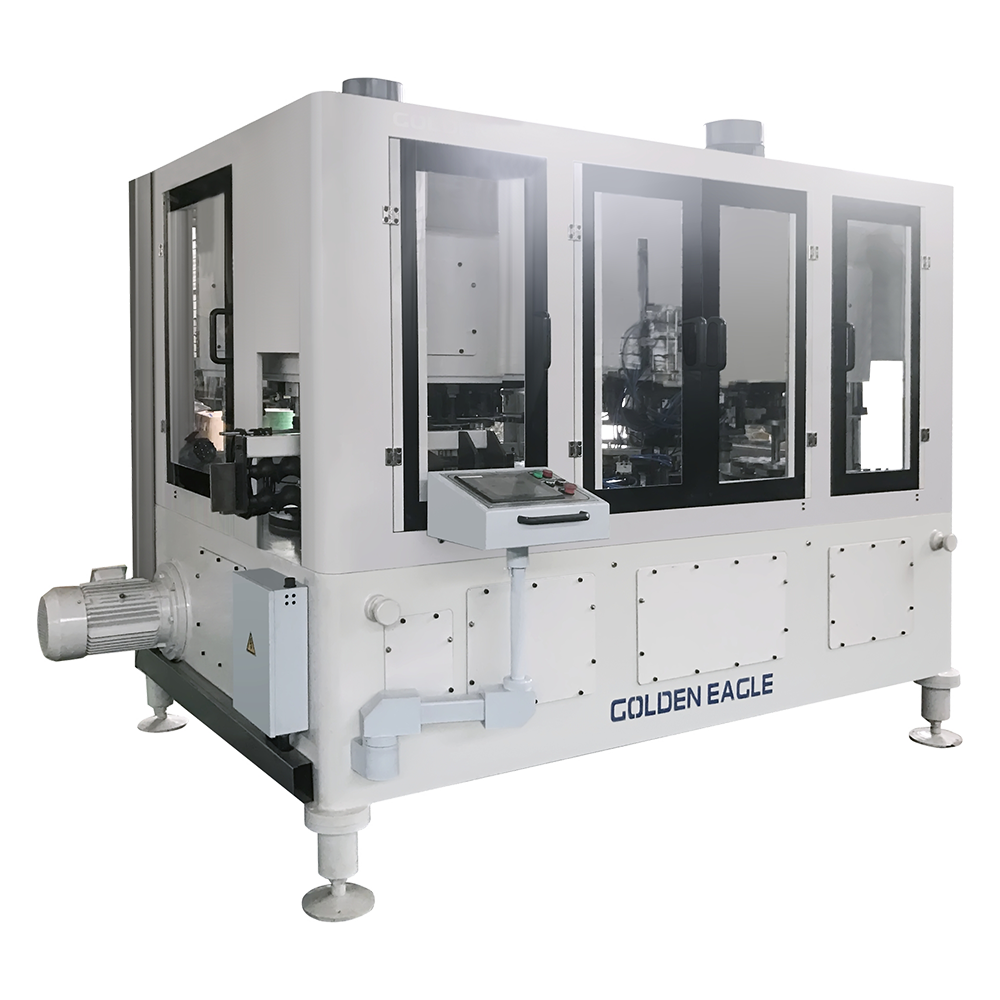

ساخت ماشین آلات کاملاً اتوماتیک می تواند تمام مراحل فرآیند - از تغذیه مواد اولیه گرفته تا شکل گیری ، جوشکاری ، پوشش و درز - را با حداقل مداخله انسان ادغام کند. مجهز به سیستم های کنترل پیشرفته ، این دستگاه ها می توانند کیفیت مداوم را حفظ کرده و به طور مداوم برای دوره های طولانی کار کنند. خطوط کاملاً خودکار برای تولید کنندگان در مقیاس بزرگ که در اولویت های بالا و استانداردهای محصول سازگار قرار دارند ، ایده آل است.

در اینجا مقایسه سه سطح اتوماسیون وجود دارد:

| سطح اتوماسیون | درگیری اپراتور | سرعت تولید | موارد استفاده معمولی |

| کتابچه راهنمای | عالی | کم | کارگاه های کوچک ، قوطی های سفارشی |

| نیمه اتوماتیک | واسطه | معتاد | تولید مواد غذایی و آشامیدنی در مقیاس متوسط |

| کاملاً اتوماتیک | کم | عالی | تولید صنعتی در مقیاس بزرگ |

اجزای اصلی ساخت ماشین قوطی

دستگاه ساخت قوطی یک دستگاه ساده و ساده نیست - این یک سیستم هماهنگ است که از چندین مؤلفه تشکیل شده است و هر یک عملکرد تخصصی را انجام می دهند. درک این مؤلفه ها برای ارزیابی عملکرد دستگاه ، برنامه ریزی برنامه های نگهداری و عیب یابی مسائل مربوط به تولید ضروری است. در حالی که پیکربندی خاص ممکن است بسته به اینکه دستگاه برای قوطی های دو قطعه یا سه تکه باشد ، متفاوت باشد ، عناصر زیر معمولاً در خطوط ساخت مدرن یافت می شوند.

بدنه ساز

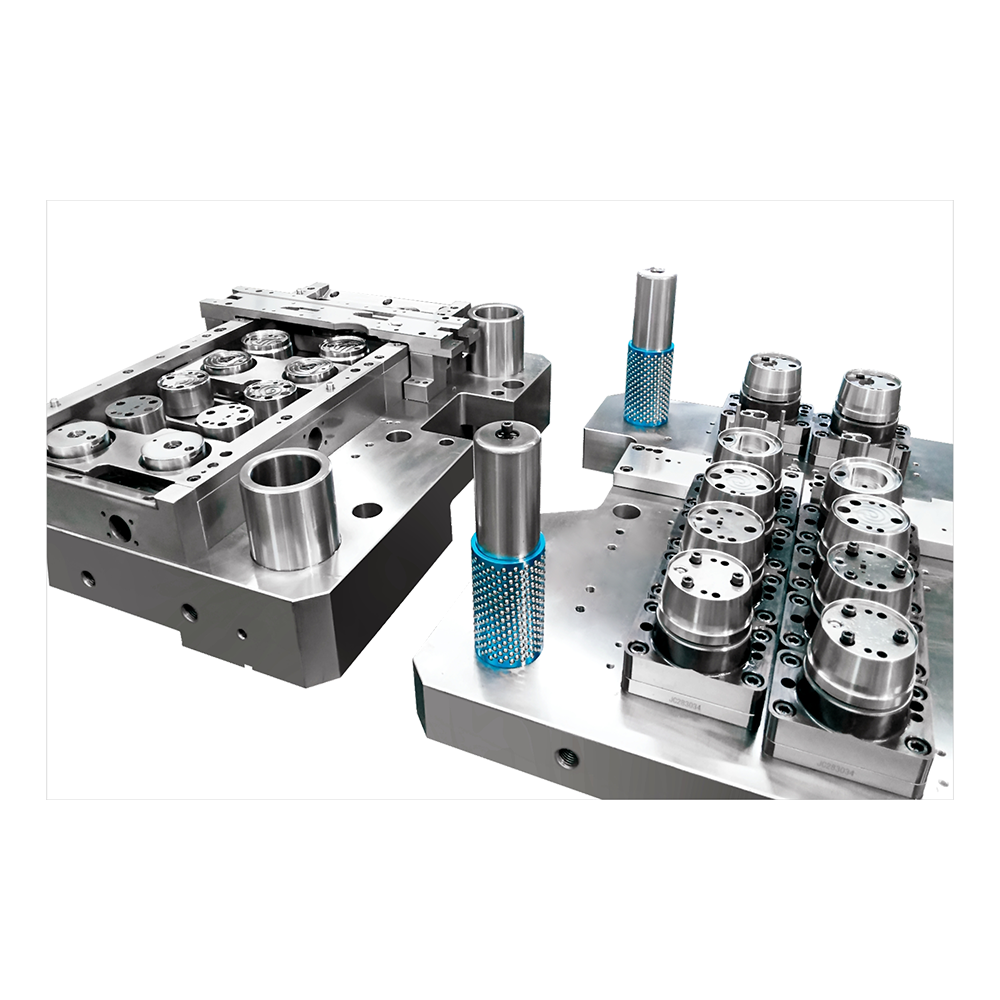

سازنده بدن قلب تولید قوطی دو قطعه است. یک ورق صاف از فلز (اغلب آلومینیوم برای قوطی های نوشیدنی) می گیرد و از طریق فرآیندی به نام نقاشی و اتو (D&I) آن را به بدن استوانه ای تبدیل می کند. این شامل کشیدن فلز به شکل یک فنجان و سپس عبور از آن از طریق اتو می میرند تا به ارتفاع و ضخامت دیواره مورد نیاز دست یابند. دقت سازنده بدن به طور مستقیم بر ابعاد ، قوام وزن و یکپارچگی ساختاری تأثیر می گذارد. در خطوط پر سرعت ، سازندگان بدن قادر به تولید بیش از 2000 قوطی در دقیقه هستند و دقت و دوام خود را برای پاسخگویی به خواسته های تولید بسیار مهم می کنند.

برای تولید قوطی سه قطعه ، مرحله معادل آن تشکیل و جوشکاری بدن است ، جایی که یک ورق مسطح درون یک سیلندر چرخانده می شود و درز آن جوش داده می شود یا لحیم می شود. دستگاه برای جلوگیری از نشت و اطمینان از پردازش صاف پایین دست باید از تراز کامل اطمینان حاصل کند.

خط کش

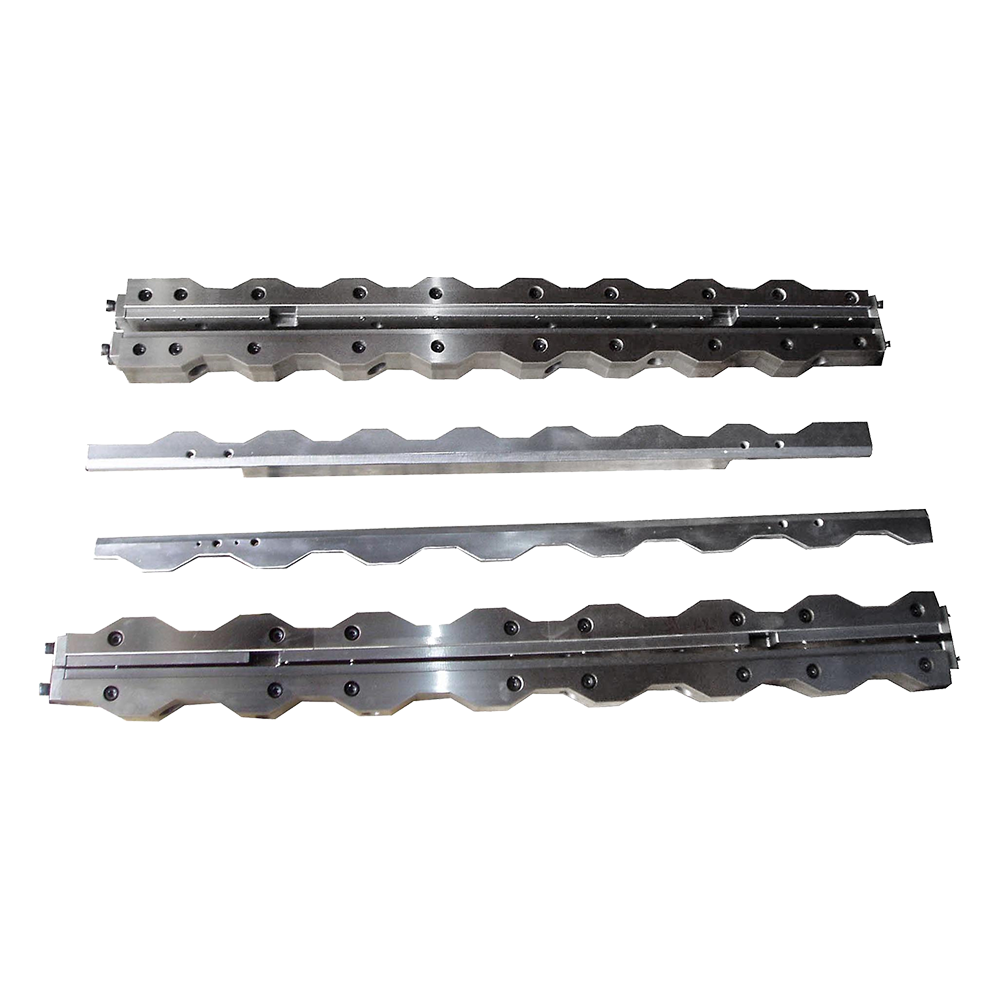

پس از تشکیل بدن قوطی ، تریمر تضمین می کند که لبه باز کاملاً سطح و در ارتفاع صحیح باشد. پیرایش هر فلز ناهموار یا اضافی را از مرحله شکل گیری خارج می کند ، و اطمینان می دهد که همه قوطی ها ابعاد یکنواخت برای فرآیندهای بعدی مانند فلنج و درز دارند. یک برقی با کیفیت بالا همچنین با بهینه سازی دقیق برش ، زباله های مواد را کاهش می دهد ، که می تواند تأثیر هزینه قابل توجهی در عملیات در مقیاس بزرگ داشته باشد.

فلنج

فلنجر وظیفه شکل دادن به لبه های بالا و پایین بدن CAN را به سمت بیرون دارد و یک فلنج ایجاد می کند که بعداً برای اتصال قوطی استفاده می شود. این مرحله در تولید قوطی سه قطعه ضروری است ، زیرا در هنگام قرار گرفتن در انتهای ، مهر و موم ایمن و هوایی را تضمین می کند. برای قوطی های دو تکه ، فلنج به طور معمول فقط در انتهای باز اعمال می شود ، زیرا قسمت پایین به عنوان بخشی از بدن شکل می گیرد.

مهره دار

این مهره پشته های افقی یا مهره هایی را در اطراف بدن قوطی تشکیل می دهد. این مهره ها استحکام و استحکام را به قوطی می بخشد و به آن اجازه می دهد تا در برابر فشار داخلی (در صورت نوشیدنی های گازدار) یا فشارهای کنترل خارجی در هنگام حمل و نقل مقاومت کند. مهره به ویژه برای قوطی های غذایی که ممکن است تحت پردازش حرارتی قرار بگیرند بسیار مهم است ، زیرا این امر به جلوگیری از تغییر شکل تحت گرما و فشار کمک می کند.

دستگاه گردنبند

در تولید نوشیدنی ، دستگاه گردنبند قطر انتهای قوطی را کاهش می دهد تا با اندازه درب مطابقت داشته باشد. این نه تنها باعث صرفه جویی در مواد در فرآیند تولید درب می شود بلکه سطح آب بندی بهتری را نیز فراهم می کند. دستگاه های گردنبند مدرن برای جلوگیری از آسیب رساندن به سطح یا ساختار قوطی ، از چندین مراحل افزایشی استفاده می کنند و از حفظ قدرت و ظاهر اطمینان حاصل می شوند.

واحدهای روکش و چاپ

قبل یا بعد از تشکیل ، قوطی ها اغلب از واحدهای پوشش و چاپ عبور می کنند تا لایه های محافظ و طرح های تزئینی را اعمال کنند. پوشش های داخلی محتویات را از واکنش به فلز محافظت می کند ، در حالی که پوشش های خارجی از خوردگی جلوگیری می کنند و جذابیت بصری را تقویت می کنند. واحدهای چاپ ، که اغلب با استفاده از چاپ افست با سرعت بالا ، از گرافیک های برند و اطلاعات محصول استفاده می کنند. این مراحل برای حفظ قوام برند نیاز به تراز دقیق و کنترل رنگ دارد.

درشت

دریانورد از طریق فرآیندی به نام درز مضاعف ، قوطی (درب یا کف) را به بدن وصل می کند که لبه های بدن قوطی را می چسباند و فشرده می کند و به هم می رسد. این یک مهر و موم هرمتیک ایجاد می کند که از نشت و آلودگی جلوگیری می کند. یکپارچگی درز بسیار مهم است ، و دریانوردان اغلب به سنسورهای کنترل کیفیت مجهز هستند تا هرگونه نقص در زمان واقعی را تشخیص دهند.

سیستم های بازرسی

Modern Can Making Makes شامل سیستم های بازرسی خودکار است که از دوربین ، سنسورها و گاهی اوقات فناوری اشعه ایکس برای تشخیص نقص هایی از قبیل خیمه ، خراش ، ابعاد نامناسب یا بی نظمی درز استفاده می کنند. این سیستم ها با شناسایی مشکلات قبل از رسیدن قوطی ها به مرحله پر کردن ، به حفظ استانداردهای کیفیت و کاهش ضایعات کمک می کنند.

نقاله ها و سیستم های انتقال مواد

نقاله ها قوطی ها را بین مراحل مختلف تولید حمل می کنند ، در حالی که سیستم های انتقال مواد ، جریان صاف قطعات مانند درب ها ، انتهای و ورق های خام را تضمین می کنند. این سیستم ها اغلب با خط تولید اصلی هماهنگ می شوند تا از تنگناها و حفظ کارایی خودداری کنند.

در زیر جدول خلاصه ای از مؤلفه های اصلی و عملکردهای اصلی آنها وجود دارد:

| جزء | عملکرد اصلی | اهمیت در تولید |

| بدنه ساز | فرم ها می توانند از ورق فلزی بدنه کنند | شکل و قدرت اساسی را تعیین می کند |

| خط کش | سطح لبه باز قوطی | ابعاد یکنواخت را تضمین می کند |

| فلنج | فلنج را برای درز ایجاد می کند | برای آب بندی هوایی ضروری است |

| مهره دار | مهره های تقویت کننده را اضافه می کند | مقاومت فشار را بهبود می بخشد |

| دستگاه گردنبند | قطر باز را کاهش می دهد | مواد درب را ذخیره می کند و آب بندی را بهبود می بخشد |

| واحدهای روکش/چاپ | لایه های محافظ و تزئینی را اعمال می کند | از خوردگی جلوگیری می کند و مارک تجاری را اضافه می کند |

| درزگیر | انتهای بدن را به هم متصل می کند | مهر و موم ضد نشت را تضمین می کند |

| سیستم های بازرسی | نقص را تشخیص می دهد | کنترل کیفیت را حفظ می کند |

| نوار نقاله/دست زدن به | قوطی ها را از طریق مراحل حرکت می دهد | از عملکرد مداوم پشتیبانی می کند |

فرآیند تولید ماشین های قوطی

فرآیند تولید در ساخت CAN یک توالی با دقت ارکستر شده از عملیات کنترل مکانیکی ، حرارتی و کیفیت است. در حالی که بین ساخت قوطی دو قطعه و سه قطعه تنوع وجود دارد ، منطق اصلی یکسان است: تبدیل ورق های فلزی خام یا کویل ها به قوطی های تمام شده آماده برای پر کردن و توزیع. در زیر تفصیل مفصلی از مراحل تولید معمولی در یک تسهیلات ساخت مدرن آورده شده است.

تهیه مواد

این فرآیند با آماده سازی فلز آغاز می شود ، به طور معمول شامل فولاد آلومینیوم یا قلع و سیاق که در کویل ها یا ورق های بزرگ تهیه می شود. این مواد اولیه ابتدا برای از بین بردن هرگونه روغن یا آلودگی های سطحی تمیز می شوند و از چسبندگی بهینه برای پوشش ها و چاپ بعداً در این فرآیند اطمینان حاصل می کنند. در خطوط پر سرعت ، این مرحله همچنین ممکن است شامل درمان سطح برای تقویت مقاومت در برابر خوردگی و بهبود عملکرد شکل باشد.

برای قوطی های سه تکه ، ورق ها برای نورد و جوشکاری بعدی به اندازه صحیح برش داده می شوند ، در حالی که در تولید دو تکه ، کویل های فلزی مستقیماً وارد فرآیند ساخت جام می شوند.

تشکیل فنجان و ساخت بدن

در ساخت دو قطعه ، فلز تمیز شده از طریق یک فواصل فشرده عبور می کند ، که لیوان های کم عمق را از سیم پیچ بیرون می کشد. این فنجان ها سپس وارد بدنه ساز می شوند ، جایی که فرآیند ترسیم و اتو ، فلز را به بدن های بلند و باریک و باریک کشیده می کند. این فرایند باید قدرت را با راندمان مواد متعادل کند و اطمینان حاصل کند که دیوارها به اندازه کافی نازک هستند تا وزن را کاهش دهند اما به اندازه کافی قوی برای مقاومت در برابر فشار هستند.

در تولید سه تکه ، به جای حجامت ، ورق های بریده شده به شکل استوانه ای چرخانده شده و در امتداد درز جانبی جوش داده می شوند. این سیلندر جوش داده شده سپس به فلنج و مهره می رود.

پیرایش و فلنج

پس از تشکیل بدن CAN ، تریمر هر لبه های ناهموار را برای دستیابی به مشخصات دقیق ارتفاع از بین می برد. پس از پیرایش ، فلنجر لبه ها را به سمت بیرون خم می کند تا فلنج را برای اتصال قوطی به پایان برساند. این یک گام مهم برای اطمینان از آب بندی هوایی در مراحل بعدی است.

مهره

مهره برای افزایش استحکام و جلوگیری از تغییر شکل در طی پردازش حرارتی یا حمل و نقل ، پشته های افقی را به بدن قوطی اضافه می کند. الگوی مهره ای با توجه به نوع محصولی که قوطی حاوی آن خواهد بود - به عنوان مثال ، نوشیدنی های سازنده شده ممکن است در مقایسه با سبزیجات کنسرو شده نیاز به تقویت متفاوتی داشته باشد.

گردن زدن (برای قوطی های نوشیدنی)

در قوطی های نوشیدنی ، گردن زدن قطر باز قوطی را برای مطابقت با اندازه درب کاهش می دهد ، که به صرفه جویی در مواد و بهبود آب بندی کمک می کند. این کار به تدریج در طی چندین مرحله انجام می شود تا از آسیب رساندن به ساختار قوطی جلوگیری شود.

پوشش و چاپ

قبل از اتمام مونتاژ ، قوطی ها از طریق دستگاه های پوشش که از یک لایه محافظ داخلی استفاده می کنند برای جلوگیری از واکنش بین محتویات و فلز عبور می کنند. از یک پوشش خارجی نیز برای جلوگیری از خوردگی و بهبود دوام استفاده می شود.

در زیر پوشش ، قوطی ها به سمت واحدهای چاپی حرکت می کنند که در آن گرافیک های مارک ، برچسب های تغذیه ای و اطلاعات محصول با استفاده از چاپ با سرعت بالا استفاده می شود. دقت در اینجا مهم است - عدم تقارن یا ناسازگاری رنگ می تواند منجر به دسته های رد شده شود.

درز و برنامه پایان

برای قوطی های سه تکه ، هر دو انتها به طور معمول پس از پر کردن اعمال می شوند ، اما ممکن است یک انتهای (پایین) در مرحله تولید در آن قرار بگیرد. برای قوطی های دو تکه ، قسمت پایین برای بدن یکپارچه است و فقط قسمت بالای آن پس از پر کردن درز است. دستگاه درز ، لبه درب را با فلنج قوطی می بندد و قفل می کند تا یک مهر و موم هرمتیک ایجاد کند.

بازرسی و کنترل کیفیت

سیستم های بازرسی خودکار هر قوطی را برای نقص ، از جمله عدم دقت ابعادی ، یکپارچگی درز ، خراش های سطح و کیفیت پوشش بررسی می کنند. در عملیات پر سرعت ، سیستم های بازرسی ممکن است هزاران قوطی در دقیقه را پردازش کنند و هرگونه عدم موفقیت در مشخصات را رد کنند.

بسته بندی و پالتو

قوطی ها برای حمل و نقل شمارش ، انباشته و بسته بندی می شوند. در بسیاری از کارخانه ها ، از پالتورهای رباتیک برای ترتیب دادن قوطی ها بر روی پالت ها استفاده می شود ، که برای حمل و نقل برای پر کردن گیاهان آماده است. بسته بندی مناسب برای محافظت از قوطی ها در هنگام ذخیره و حمل و نقل ، به حداقل رساندن خطر غرق یا آلودگی مهم است.

در زیر جدول خلاصه ای از فرآیند تولید قوطی آورده شده است:

| مرحله | شرح | هدف اصلی |

| تهیه مواد | تمیز کردن و درمان ورق های فلزی یا سیم پیچ | از سطح تمیز و مقاوم در برابر خوردگی اطمینان حاصل کنید |

| تشکیل / نورد فنجان | ایجاد اولیه می تواند شکل بدن باشد | برای شکل گیری بیشتر آماده شوید |

| بدن سازی | نقاشی و اتو (دو قطعه) یا جوشکاری (سه قطعه) | به ابعاد نهایی بدن برسید |

| پیرایش | برش به ارتفاع دقیق | اطمینان از یکنواختی برای آب بندی |

| متلاشی | خم شدن بیرونی لبه ها | اتصال ایمن به اهداف را فعال کنید |

| مهره | اضافه کردن پشته های تقویت کننده | مقاومت و مقاومت در برابر فشار را بهبود بخشید |

| گردن زدن | کاهش قطر باز | ذخیره مواد ، بهبود آب بندی |

| پوشش و چاپ | استفاده از لایه های محافظ و تزئینی | از خوردگی جلوگیری کنید ، مارک تجاری را اضافه کنید |

| درز | اتصال قوطی به پایان می رسد | مهر و موم هوایی ایجاد کنید |

| بازرسی | تشخیص نقص | کنترل کیفیت را حفظ کنید |

| بسته بندی | انباشت و پالتو | برای حمل و نقل آماده شوید |

برنامه های کاربردی ماشین آلات قوطی

صنعت مواد غذایی

ساخت ماشین ها به طور گسترده ای در صنایع غذایی برای تولید قوطی های غذایی برای حفظ میوه ، سبزیجات ، گوشت ، غذاهای دریایی و غذاهای فرآوری شده مورد استفاده قرار می گیرند. این دستگاه ها کل فرآیند تولید را اداره می کنند ، از قوطی تشکیل گرفته تا درز می شوند ، و حتی گاهی اوقات می توانند پر شوند و می توانند آب بندی کنند ، و اطمینان حاصل می کنند که غذای داخل ایمن ، بهداشتی و قابل استفاده برای دوره های طولانی است. ماشین های تخصصی می توانند قوطی هایی با اندازه ها و اشکال مختلف تولید کنند تا نیازهای بسته بندی مختلف از جمله فرم های استوانه ای ، مستطیل و بیضی را برآورده کنند. به عنوان مثال ، خطوط تولیدی با سرعت بالا با سرعت بالا برای تولید حجم زیادی از گوجه فرنگی کنسرو شده ، لوبیا یا وعده های غذایی آماده استفاده می شود و ضمن حفظ کیفیت مداوم ، هزینه های نیروی کار را کاهش می دهد.

صنعت نوشیدنی

در صنعت نوشیدنی ، می تواند ماشین آلات شود نقش مهمی در تولید قوطی های نوشیدنی آلومینیومی برای نوشابه ، آبجو و نوشیدنی های انرژی زا ایفا کنید. این دستگاه ها برای انجام عملیات پر سرعت طراحی شده اند ، که اغلب قوطی ها را با استفاده از دو قطعه می توانند از طریق فرآیندهای ترسیم و اتو کردن دیواری (DWI) ساختند. پس از شکل گیری ، قوطی ها با استفاده از تجهیزات ساختگی اتوماتیک برای اطمینان از یکپارچگی محصول و به حداقل رساندن خطرات آلودگی ، تمیز ، پر و مهر و موم شده می شوند. این دستگاه ها اغلب در یک خط تولید کامل CAN یکپارچه می شوند ، که به تولید کنندگان نوشیدنی اجازه می دهد تا ضمن رعایت بهداشت دقیق و استانداردهای ایمنی ، تولید با حجم بالا را حفظ کنند.

صنعت ذوب هوایی

صنعت آئروسل متکی به ساخت ماشین های تخصصی برای تولید قوطی های آئروسل برای محصولاتی مانند اسپری های مراقبت شخصی ، پاک کننده های خانگی ، روان کننده ها و مواد شیمیایی صنعتی است. بر خلاف قوطی های غذایی یا نوشیدنی ، قوطی های آئروسل نیاز به پر کردن دقیق تحت فشار و روش های مهر و موم تخصصی برای جلوگیری از نشت و اطمینان از ایمنی دارند. ماشین آلات در این بخش غالباً شامل نیمه اتوماتیک یا کاملاً اتوماتیک می توانند سیستم های مجهز به تست فشار و مکانیسم های کنترل کیفیت را ایجاد کنند. تولید قوطی های آئروسل نیاز به انتخاب دقیق مواد دارد ، به طور معمول با استفاده از فولاد یا آلومینیوم با روکش قلع ، و دستگاه ها باید ضمن حفظ کارایی تولید ، بتوانند این مواد را به طور قابل اعتماد کنترل کنند.

عواملی که باید هنگام خرید یک دستگاه ساخت قوطی در نظر بگیرید

ظرفیت تولید

هنگام انتخاب یک دستگاه ساخت قوطی ، مطابقت با ظرفیت تولید دستگاه با نیازهای تولیدی شما ضروری است. تولید با حجم بالا در صنعت مواد غذایی یا آشامیدنی به طور معمول نیاز به ساخت ماشین آلات کاملاً اتوماتیک در یک خط تولید قوطی دارد که قادر به تولید هزاران قوطی فلزی در ساعت هستند. عملیات کوچکتر ، مانند نوشیدنی های صنایع دستی یا تولید کنندگان مواد غذایی ویژه ، ممکن است بیشتر از دستگاه های نیمه اتوماتیک تولید کند که ماشین آلات را ایجاد می کند که راندمان و انعطاف پذیری را متعادل می کنند. ارزیابی ظرفیت تولید تضمین می کند که سرمایه گذاری شما با تقاضای بازار هماهنگ باشد و مانع از ایجاد تنگناها در قوطی شود ، می تواند درز می شود یا می تواند فرآیندهای پر کردن را انجام دهد.

سازگاری مواد

دستگاه های مختلف ساخت قوطی برای کار با مواد CAN خاص مانند آلومینیوم ، فولاد قلع یا آلیاژهای مخصوص قوطی های آئروسل طراحی شده اند. تضمین سازگاری مواد برای حفظ کیفیت محصول و طول عمر دستگاه بسیار مهم است. به عنوان مثال ، دستگاه های تولید قوطی های غذایی اغلب برای کنترل محتوای اسیدی به اجزای مقاوم در برابر خوردگی احتیاج دارند ، در حالی که ماشین های قوطی های نوشیدنی باید ورق های آلومینیومی سبک را در خود جای دهند. ارزیابی توانایی دستگاه در رسیدگی به مواد مورد نظر شما ، خطر ایجاد نقص در حین تشکیل قوطی و درز را کاهش می دهد و یک عملکرد خط تولید نرم تر را تضمین می کند.

سطح اتوماسیون

سطح اتوماسیون یک دستگاه قوطی ساخت بر کارایی ، نیازهای نیروی کار و قوام تولید تأثیر می گذارد. ساخت ماشین های کاملاً اتوماتیک برای تولید در مقیاس بزرگ ایده آل هستند ، امکان تشکیل مداوم قوطی ، پر کردن و می توانند با حداقل مداخله انسان آب بندی شوند. در مقابل ، ساخت ماشین های نیمه اتوماتیک می توانند انعطاف پذیری را برای دسته های کوچکتر یا قوطی های غذایی سفارشی و قوطی های نوشیدنی ارائه دهند ، جایی که اپراتورها می توانند به صورت دستی پارامترهای خاصی را تنظیم کنند. تصمیم گیری در مورد سطح اتوماسیون مناسب به بهینه سازی هزینه های عملیاتی و تراز کردن قابلیت های دستگاه با اهداف تولید کمک می کند.

نگهداری و پشتیبانی

در دسترس بودن قطعات یدکی و پشتیبانی فنی در هنگام سرمایه گذاری در ماشین های قوطی قابل توجه است. ماشین آلات با خدمات تعمیر و نگهداری قابل اعتماد باعث کاهش خرابی در خطوط تولید می شوند و از کیفیت مداوم در قوطی های فلزی ، قوطی های غذایی و قوطی های نوشیدنی اطمینان می دهند. تولید کنندگان یا تأمین کننده هایی که آموزش های جامع ، برنامه های پیشگیری از نگهداری و دسترسی آماده به قطعات جایگزین را ارائه می دهند ، به حداقل رساندن وقفه های عملیاتی و افزایش طول عمر دستگاه کمک می کند. این ملاحظات به ویژه برای ساخت سیستم های اتوماتیک با سرعت بالا بسیار مهم است ، جایی که حتی توقف های کوتاه می توانند به طور قابل توجهی بر تولید تولید تأثیر بگذارند.

هزینه و ROI

ارزیابی کل هزینه مالکیت و بازده سرمایه گذاری (ROI) هنگام خرید یک دستگاه ساخت قوطی ضروری است. فراتر از قیمت خرید اولیه ، عواملی مانند مصرف انرژی ، تعمیر و نگهداری ، قطعات یدکی ، نیروی کار و طول عمر دستگاه بر کل مقرون به صرفه بودن تأثیر می گذارد. برای تولید در مقیاس بزرگ ، سرمایه گذاری در یک سیستم ساخت اتوماتیک ممکن است منجر به هزینه های اولیه بالاتر شود اما ROI سریعتر به دلیل افزایش توان قوطی های فلزی ، قوطی های غذایی یا قوطی های نوشیدنی. عملیات کوچکتر با استفاده از نیمه اتوماتیک می تواند ماشین آلات را بهینه کند و ضمن حفظ انعطاف پذیری برای خطوط متنوع محصول ، هزینه ها را بهینه کند. تجزیه و تحلیل دقیق مالی تضمین می کند که تجهیزات منتخب هم اهداف تولید و هم در بودجه را برآورده می کنند.

روندها و نوآوری ها در ساخت فناوری می توانند

پایداری

پایداری در صنعت تولید قوطی به یک تمرکز قابل توجه تبدیل شده است. ماشین های مدرن می توانند به طور فزاینده ای برای کاهش مصرف انرژی و به حداقل رساندن ضایعات در حین تشکیل قوطی ، درز کردن و پر کردن فرآیندها طراحی شوند. استفاده از مواد بازیافت شده در قوطی های فلزی ، قوطی های غذایی و قوطی های نوشیدنی در حال رشد است ، که توسط دستگاه هایی که قادر به دستیابی به ضخامت مواد متغیر هستند بدون به خطر انداختن یکپارچگی ساختاری پشتیبانی می شوند. فرآیندهای سازگار با محیط زیست نه تنها باعث کاهش اثرات زیست محیطی می شوند بلکه به تولید کنندگان نیز کمک می کنند تا با مقررات در حال تحول مطابقت داشته باشند و تقاضای مصرف کننده برای راه حل های بسته بندی پایدار را برآورده کنند.

اتوماسیون و روباتیک

ادغام اتوماسیون و روباتیک در حال تغییر خطوط تولید است. ماشین آلات پیشرفته Advanced Automatic Can اکنون بازوهای رباتیک را برای کنترل دقیق ، تراز کردن و انباشت قوطی های فلزی در حین تشکیل قوطی و درز می کند. اتوماسیون سرعت تولید را افزایش می دهد ، خطای انسانی را کاهش می دهد و باعث افزایش قوام در تولید قوطی با حجم بالا ، به ویژه برای قوطی های غذایی ، قوطی های نوشیدنی و قوطی های ذرات معلق می شود. علاوه بر این ، ابزارهای بهینه سازی با قدرت AI می توانند عملکرد دستگاه را کنترل کنند ، نیازهای نگهداری را پیش بینی کنند و پارامترها را در زمان واقعی تنظیم کنند ، ساده سازی بیشتر می تواند عملیات را انجام دهد.

دیجیتالی سازی

دیجیتالی شدن نقش مهمی در ساخت فناوری مدرن دارد. سنسورها و تجزیه و تحلیل داده ها به طور فزاینده ای در قوطی می توانند ماشین آلات را برای نظارت بر پارامترهایی از قبیل فشار ، دما و تراز در حین تشکیل قوطی ، می توانند درز و پر کردن کنند. جمع آوری داده های زمان واقعی به تولید کنندگان این امکان را می دهد تا ناکارآمدی ها را شناسایی کنند ، نیازهای نگهداری را پیش بینی کنند و از کیفیت مداوم در قوطی های فلزی ، قوطی های غذایی و قوطی های نوشیدنی اطمینان حاصل کنند. علاوه بر این ، ادغام دیجیتال ، نظارت و گزارش از راه دور را در خطوط تولید CAN تسهیل می کند و تولید کنندگان را قادر می سازد تا به سرعت به هرگونه انحراف عملیاتی پاسخ دهند و قابلیت اطمینان کلی روند را بهبود بخشند.

چشم انداز آینده برای صنعت ساخت قوطی

آینده صنعت تولید قوطی از نزدیک با پیشرفت های فناوری ، ابتکارات پایداری و در حال تحول تقاضای بازار گره خورده است. انتظار می رود ساخت ماشین آلات به طور فزاینده ای کارآمد شوند ، با پیشرفت در قابلیت های ساخت اتوماتیک ، پیشرفته با دقت و تکنیک های درز بهینه سازی بهینه سازی می شوند. گرایش به سمت قوطی های فلزی سازگار با محیط زیست ، قوطی های غذایی و قوطی های نوشیدنی به احتمال زیاد تسریع می شود و خطوط تولید بیشتر مواد بازیافتی و فرآیندهای صرفه جویی در مصرف انرژی را اتخاذ می کنند. انتظار می رود دیجیتالی شدن و نظارت بر AI در خطوط تولید CAN استاندارد شود و به تولید کنندگان این امکان را می دهد تا کنترل کیفیت را افزایش دهند ، خرابی را کاهش دهند و توان را افزایش دهند. علاوه بر این ، با افزایش تقاضای جهانی برای غذاهای بسته بندی شده ، نوشیدنی ها و محصولات آئروسل ، می تواند تجهیزات را برای تأمین نیازهای متنوع تولید و ضمن حفظ مقرون به صرفه بودن و قابلیت اطمینان عملیاتی ، به تکامل خود ادامه دهد. به طور کلی ، صنعت قوطی برای رشد پایدار ، با نوآوری در ماشین آلات ، اتوماسیون و شیوه های پایدار که باعث تولید نسل بعدی تولید قوطی می شود ، آماده است. $