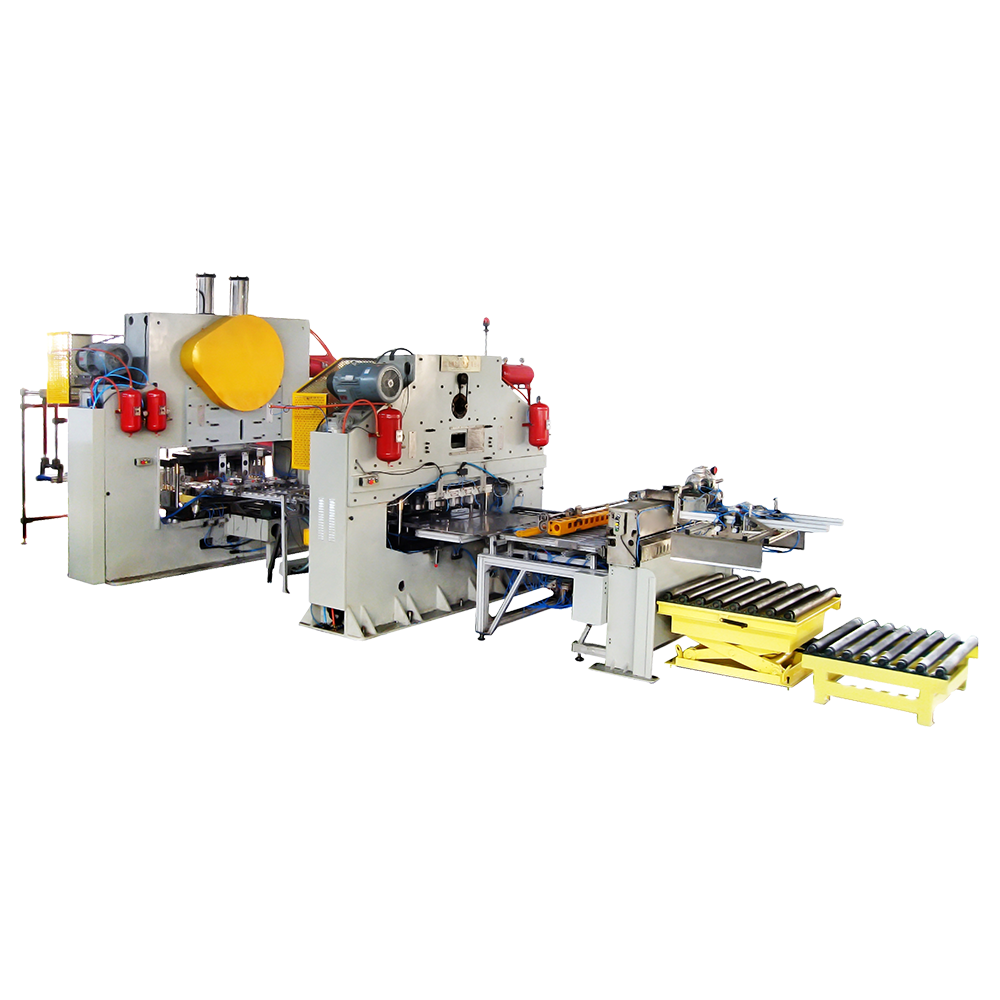

توابع اصلی: مهر زنی و شکل گیری خودکار

عملکرد اصلی دستگاه ساخت درب Eoe برای تمبر و تشکیل سیم پیچ های فلزی در درب ها است. این فرایند شامل چندین مرحله از جمله پیش شکل گیری ، پردازش لبه ، مشت زدن به سوراخ و نصب حلقه های کشش است. این امر از طریق قالب های متعدد و مهر و موم با فرکانس بالا حاصل می شود و باعث می شود درجه بالایی از اتوماسیون در محیط های تولید در مقیاس بزرگ باشد.

عوامل اصلی مانند دقت تمبر به طور مستقیم بر عملکرد آب بندی و تجربه کاربر درب تأثیر می گذارد. سیستم های تغذیه ای با کیفیت بالا و قالب های با استحکام بالا معمولاً برای اطمینان از تولید دقیق و مداوم استفاده می شوند.

| مرحله رونمایی | شرح | اهمیت |

| قبل از شکل گیری | شکل دادن به سیم پیچ فلزی به شکل درب اولیه | قبل از پردازش بیشتر ، ابعاد و ساختار مناسب را تضمین می کند |

| لبه | پیرایش لبه های درب برای اطمینان از باقی ماندن برآمدگی | برای حفظ مهر و موم تمیز و جلوگیری از زباله های مادی بسیار مهم است |

| سوراخ سوراخ | ایجاد یک سوراخ مرکزی برای نصب حلقه کشش | تضمین می کند که درب برای استفاده در نظر گرفته شده کاربردی است |

| نصب حلقه | اتصال حلقه کشش ایمن به درب | برای عملکرد و ایمنی مناسب درب ضروری است |

سازگاری مواد و نصب حلقه

دستگاه های ساخت درپوش Eoe می توانند سیم پیچ هایی با ضخامت و مواد مختلف را پردازش کنند. این سازگاری به تولید کنندگان این امکان را می دهد تا در اندازه ها و مواد مختلف مانند آلومینیوم ، تین پلات یا سایر آلیاژهای فلزی تخصصی تولید کنند. نصب حلقه های کشش یک مرحله مهم است ، جایی که کنترل دقیق فشار و موقعیت یابی دقیق از ایمنی و قابلیت استفاده نهایی محصول اطمینان حاصل می کند.

اگر حلقه کشش به صورت ضعیف و مناسب باشد ، می تواند بر عملکرد درب تأثیر منفی بگذارد و مهر و موم آن را به خطر بیاندازد و سهولت باز شود.

| نوع ماده | نوع درب مناسب | دامنه ضخامت |

| الومینیوم | درب های نوشیدنی استاندارد | 0.20-0.35 میلی متر |

| قلع | درپوش محصولات غذایی | 0.30-0.45 میلی متر |

| آلیاژهای ویژه | درپوش دارویی | 0.25-0.40 میلی متر |

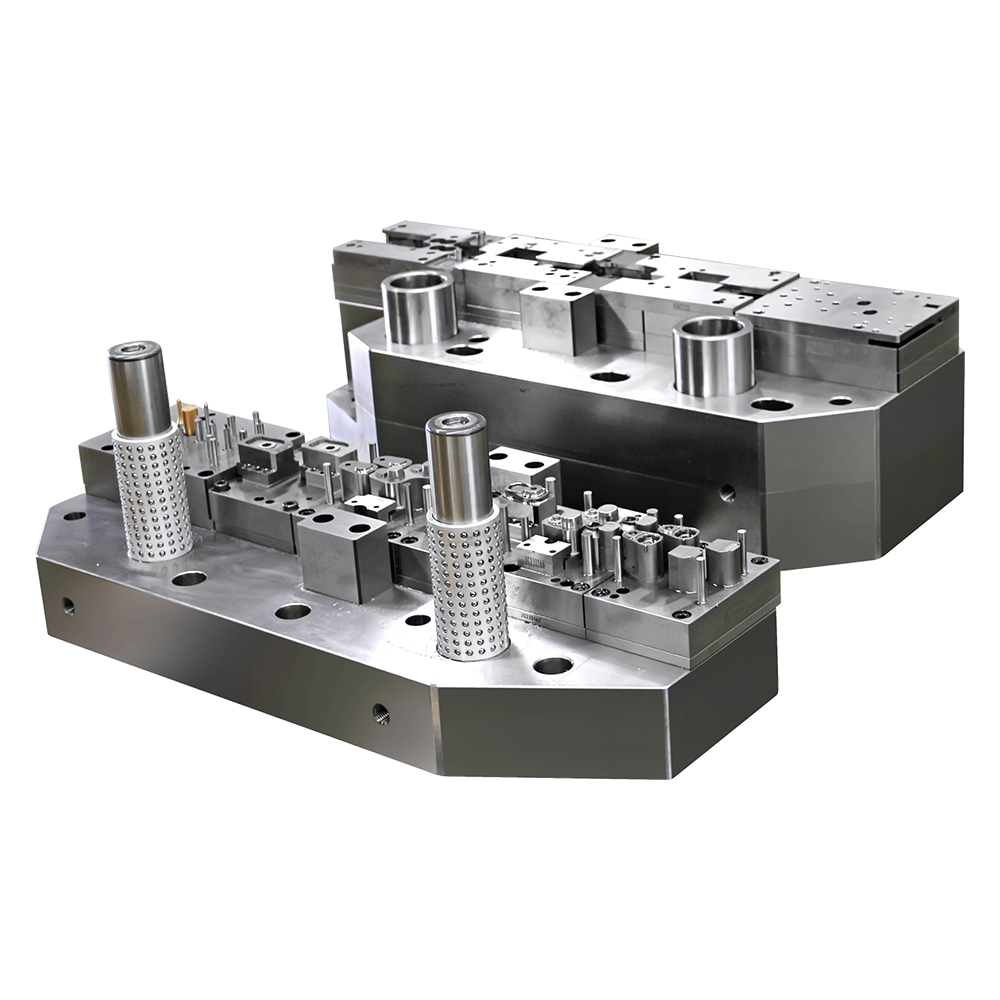

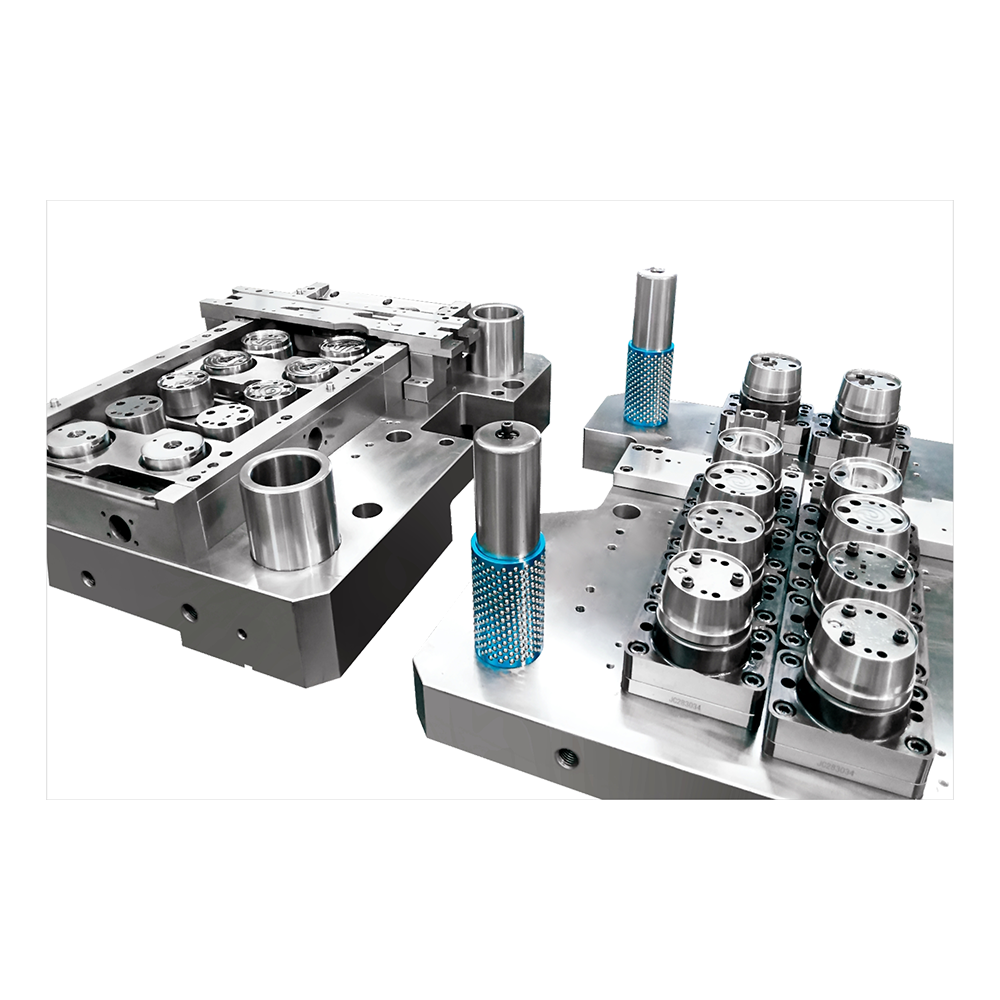

تعویض قالب و تنظیم اندازه

تولید انواع مختلف کلاه ها به قالب هایی با مشخصات مختلف نیاز دارد. برخی از دستگاه های مدرن ساخت EOE به گونه ای طراحی شده اند که امکان تعویض سریع قالب ، کاهش خرابی و بهبود انعطاف پذیری تولید را فراهم می کند. رابط قالب دستگاه نیز بسیار مهم است ، زیرا به اطمینان از موقعیت یابی دقیق و تغییر قالب کارآمد کمک می کند. این فرایند تنظیم می تواند شامل تغییر در عرض خوراک ، جابجایی تمبر و موقعیت سنسور باشد.

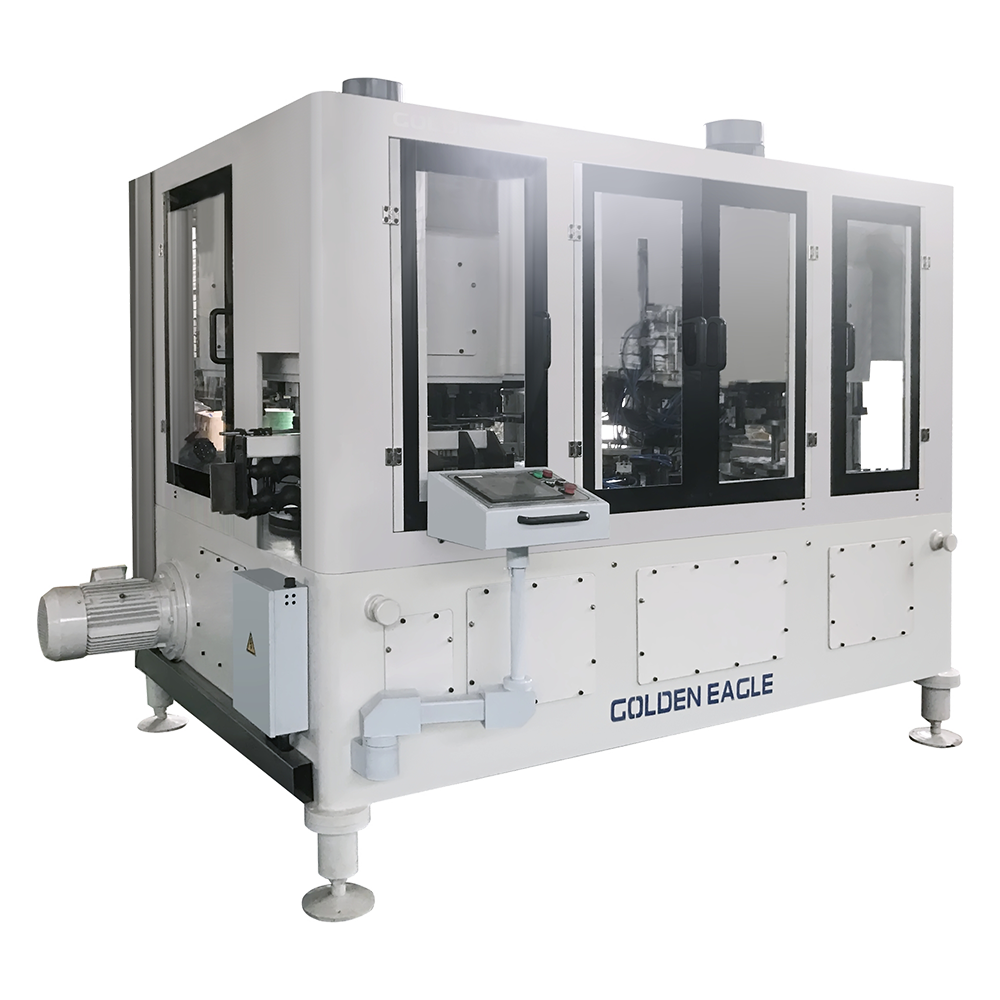

تشخیص خودکار و تخلیه زباله

جدیدترین دستگاه های ساخت درپوش EOE مجهز به سیستم های تشخیص پیشرفته هستند که می توانند به طور خودکار محصولات معیوب را از خط تولید شناسایی و حذف کنند. این سیستم ها می توانند مسائلی مانند حلقه های کشش گمشده ، اندازه سوراخ نادرست یا لبه های لبه را تشخیص دهند. سیستم های تخلیه خودکار زباله همچنین با جمع آوری ضایعات فلز و انتقال آن به یک منطقه تعیین شده برای دفع ، به راحتی تولید می کنند.

| نوع نقص | روش تشخیص | اقدام صورت گرفته |

| حلقه کشش گمشده | تشخیص بصری یا مبتنی بر سنسور | درب را رد کنید و از خط تولید حذف کنید |

| حاشیه | سنسور تشخیص لبه | درب های معیوب را به طور خودکار حذف کنید |

| سوراخ های نامنظم | سنسور اندازه سوراخ | به طور خودکار درب های معیوب را از خط رد کنید |

پیوند تجهیزات و مدیریت داده ها

برای بهینه سازی کارآیی ، ماشین آلات درپوش EOE اغلب در رابطه با تجهیزات تغذیه ، نوار نقاله ها و خطوط بسته بندی کار می کنند. این سیستم ها به طور معمول از طریق یک PLC مرکزی یا رایانه صنعتی یکپارچه و کنترل می شوند. ویژگی های جمع آوری داده ها به اپراتورها امکان می دهد معیارهای عملکردی مانند خروجی ، میزان خرابی و مصرف برق را ردیابی کنند.

| متریک | نوع داده | هدف |

| میزان خروجی | شمارش تولید | نظارت بر بهره وری و کارآیی |

| میزان عدم موفقیت | خطا | مسائل بالقوه و خرابی را مشخص می کند |

| مصرف برق | مصرف انرژی | به نظارت بر هزینه های عملیاتی و شناسایی ناکارآمدی کمک می کند |

گسل های رایج: پرچ حلقه حلقه گشاد

یکی از رایج ترین مشکلات مربوط به دستگاه ساخت درب EOE ، پرچ حلقه کشش شل است. این ممکن است باعث شود که حلقه کشش هنگام استفاده از بین برود و درب آن را دشوار یا غیرممکن کند. علل این مسئله شامل عمق پرچین نادرست ، فشار کافی هوا یا سایش و پارگی روی قالب پرچ است.

برای جلوگیری از این امر ، به طور منظم بررسی اجزای سر پرچ ، تمیز کردن سیستم پنوماتیک برای جلوگیری از انسداد و اطمینان از تنظیم فشار هوا بر روی پارامترهای صحیح ضروری است.

| علت | راه حل |

| عمق پرچین نادرست | عمق پرچین را در مشخصات سازنده تنظیم کنید |

| فشار هوا کافی | سیستم پنوماتیک را تمیز کنید ، نشت را بررسی کنید |

| قالب پرچ پوشیده | قالب پرچ را جایگزین یا خرد کنید |

فرسودگی و ترک

فرسودگی و ترک ها به دلیل فرایند تمبر با فرکانس بالا ، که باعث تسریع در سایش و پارگی روی قالب ها می شود ، اجتناب ناپذیر است. با گذشت زمان ، این می تواند منجر به ترک یا تخریب سطح شود و بر کیفیت محصول نهایی تأثیر بگذارد.

بازرسی ها و نگهداری منظم برای نظارت بر وضعیت قالب ضروری است. تعویض یا سنگ زنی قالب های فرسوده می تواند به جلوگیری از توقف تولید کمک کند. آلیاژهای با مقاومت بالا می توانند طول عمر قالب ها را گسترش دهند.

| نوع آسیب | اقدام توصیه شده | فاصله نگهداری |

| ترکهای سطحی | قالب را تعویض یا خرد کنید | هر 6-12 ماه |

| لگد | قالب را بازرسی و جایگزین کنید | در صورت لزوم |

انسداد زباله یا تخلیه ضعیف

مشکلات تخلیه زباله ، مانند انسداد در کانال زباله یا جابجایی در سیستم نقاله ، می تواند باعث خرابی تجهیزات و تولید آهسته شود. این مسائل به طور معمول ناشی از زباله های انباشته شده در بندر تخلیه یا عدم موفقیت در سیستم حمل و نقل پسماند است.

تعمیر و نگهداری روتین باید بر تمیز کردن درگاه های تخلیه و اطمینان از عملکرد صحیح سنسورها و موتورها متمرکز شود. چک های منظم سیستم حمل و نقل پسماند ضروری است.

| صادر کردن | وضوح | اقدام نگهداری |

| انسداد بندر تخلیه | زباله های انباشته شده را تمیز کنید | به طور مرتب برای انسداد بررسی کنید |

| سیستم نوار نقاله | سیستم حمل و نقل را بازرسی و تمیز کنید | کمربندهای نوار نقاله را برای اصطکاک بررسی کنید |

| سنسور یا نقص موتور | تراز سنسور و وضعیت حرکتی را تأیید کنید | بازرسی منظم و کالیبراسیون |

خرابی سیستم الکتریکی

خرابی های برقی ، مانند PLC ، مشکلات صفحه لمسی یا تأخیر در سنسور ، می تواند عملیات را مختل کند. این مشکلات به طور معمول در اثر سیم کشی ضعیف ، منبع تغذیه ناپایدار یا اجزای پیری ایجاد می شود.

بررسی های معمول اتصالات سیم کشی ، نگه داشتن کابینت های کنترل تمیز و خشک ، و انجام خود تشخیص منظم می تواند به جلوگیری از خرابی بدون برنامه ریزی به دلیل مشکلات برقی کمک کند. $ $