بهره وری انرژی در ماشین آلات ساخت قوطی آئروسل

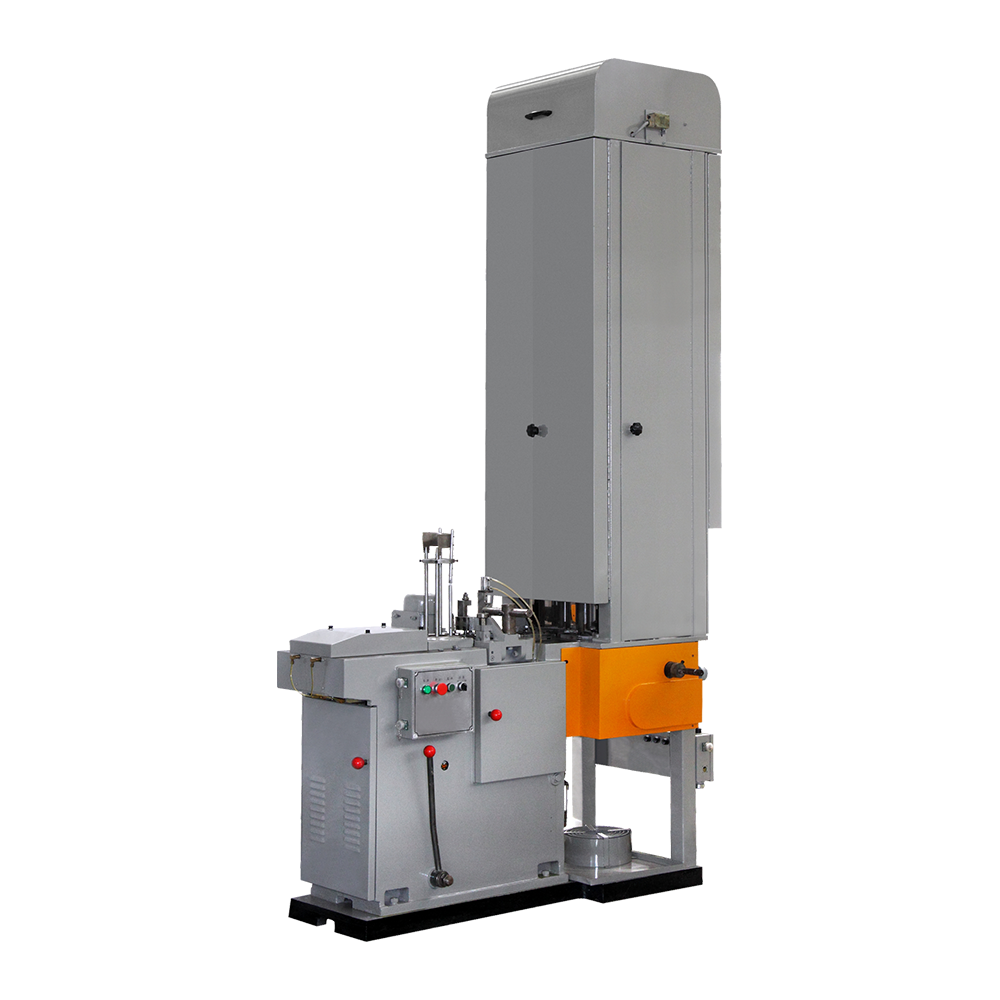

بهره وری انرژی یک دستگاه ساخت قوطی آئروسل توسط طراحی، اجزای مکانیکی و سطح اتوماسیون آن تعیین می شود. ماشینهای ساخت قوطی مدرن برای بهینهسازی مصرف برق و در عین حال حفظ خروجی تولید ثابت مهندسی شدهاند. قطعاتی مانند موتورهای سروو، درایوهای فرکانس متغیر و سیستمهای هیدرولیک دقیق به کاهش مصرف انرژی در طول فرآیندهای شکلدهی، درزگیری و پر کردن کمک میکنند. این ماشینها با کنترل دقیق سرعت، فشار و زمانبندی، مصرف انرژی غیرضروری را در مقایسه با سیستمهای مکانیکی قدیمیتر کاهش میدهند. تولیدکنندگان مصرف انرژی را عامل مهمی در هزینههای عملیاتی کلی میدانند و طراحی کم مصرف را به یکی از ویژگیهای کلیدی ماشینهای ساخت قوطی آئروسل معاصر تبدیل میکنند.

ملاحظات زیست محیطی ماشین آلات ساخت قوطی

سازگاری با محیط زیست در ماشین آلات ساخت قوطی با جابجایی مواد، کاهش ضایعات و کنترل انتشار مرتبط است. تولید قوطی آئروسل شامل عملیات شکل دهی، پوشش و پر کردن فلز است که اگر مدیریت نشود، می تواند ضایعات قابل توجهی ایجاد کند. آئروسلهای مدرن میتوانند ماشینهایی را بسازند که ویژگیهایی را برای به حداقل رساندن ضایعات، بازیافت مواد اضافی و کاهش انتشار ترکیبات آلی فرار (VOC) از پوششها یا روانکنندهها یکپارچه کنند. سیستم های انتقال هوا کارآمد، تهویه مناسب و واحدهای مهار مواد شیمیایی باقیمانده اغلب برای مطابقت با مقررات زیست محیطی ترکیب می شوند. این شیوه ها به تولیدکنندگان کمک می کند تا اثرات زیست محیطی مرتبط با تولید قوطی با حجم بالا را کاهش دهند.

کاهش ضایعات مواد

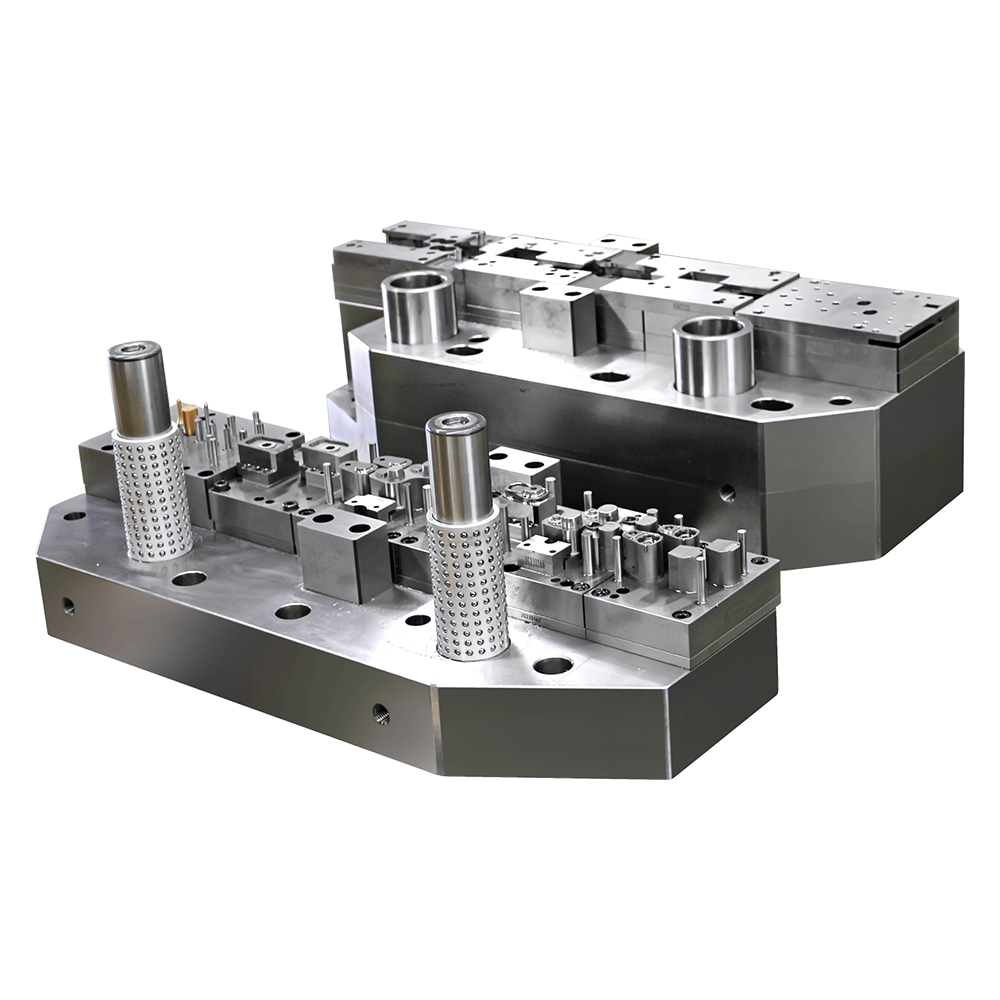

بهره وری مواد یک جنبه ضروری در ماشین آلات ساخت قوطی آئروسل آگاه از محیط زیست است. سیستم های پیشرفته قادر به برش، شکل دهی و شکل دهی دقیق ورق های فلزی، کاهش بریدگی ها و قوطی های معیوب هستند. برخی از ماشینها دارای حسگرهایی هستند که ضخامت و تراز را کنترل میکنند و از حداقل ضایعات در هنگام مهر زنی و شکلدهی اطمینان میدهند. با بهینهسازی استفاده از مواد خام، دستگاه ساخت قوطی نه تنها از هزینههای تولید پایینتر پشتیبانی میکند، بلکه به شیوههای تولید پایدار نیز کمک میکند، که اهمیت فزایندهای در بازار جهانی دارد.

ادغام اتوماسیون برای صرفه جویی در انرژی

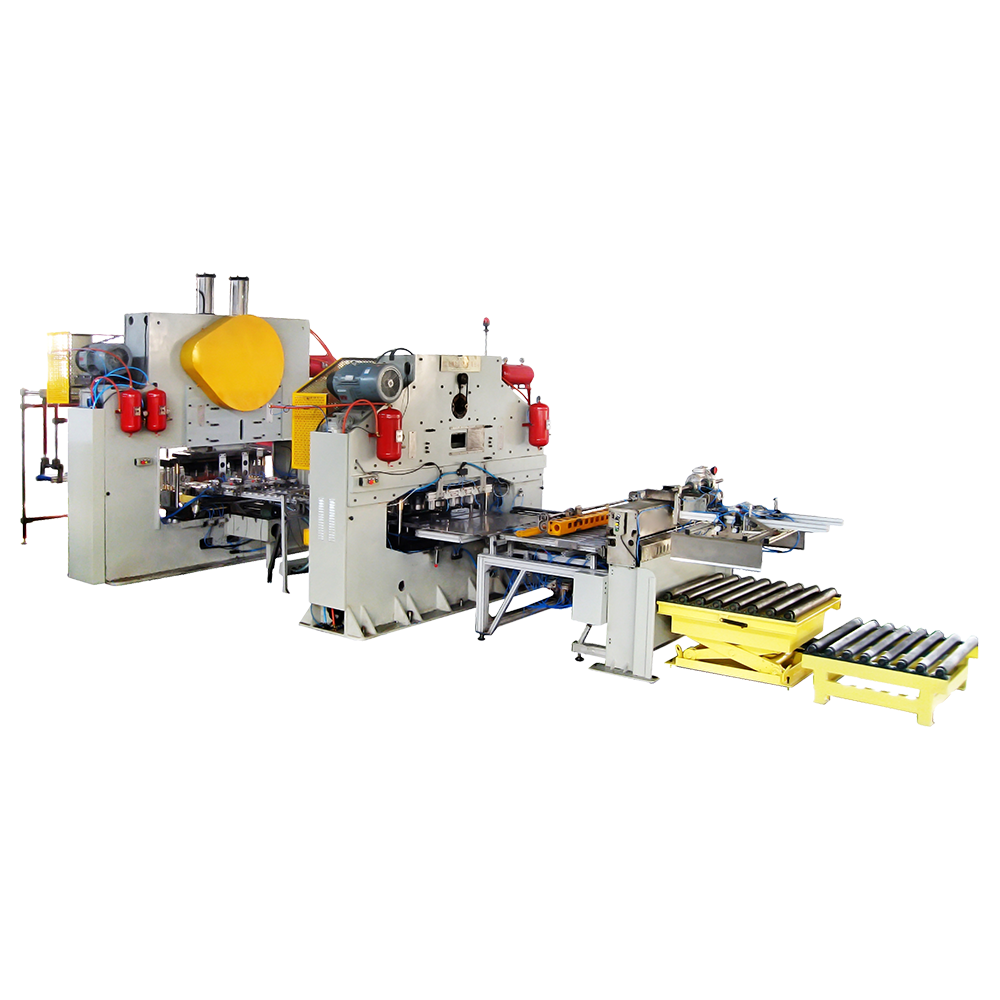

اتوماسیون در ماشینهای ساخت قوطی آئروسل امکان مدیریت بهتر انرژی را با هماهنگ کردن مراحل مختلف تولید میدهد. سیستمهای نوار نقاله خودکار، بازوهای روباتیک برای جابجایی، و توالیهای برنامهریزیشده برای شکلدهی، برش و پر کردن، زمان بیکاری و مصرف انرژی غیرضروری را به حداقل میرسانند. با کاهش دخالت انسان، این ماشینها میتوانند با ثبات بیشتری کار کنند و از افزایش مصرف انرژی به دلیل تنظیمات دستی ناکارآمد جلوگیری کنند. استفاده از سیستمهای کنترل هوشمند، نظارت مستمر بر مصرف انرژی را امکانپذیر میسازد و به اپراتورها اجازه میدهد تنظیمات را برای حفظ عملکرد کارآمد انرژی بدون به خطر انداختن کیفیت خروجی تنظیم کنند.

استفاده از سیستم های درایو پیشرفته

ماشینهای مدرن قوطیسازی اغلب از موتورهای سروو یا پلهای همراه با درایوهای فرکانس متغیر برای تنظیم حرکات مکانیکی استفاده میکنند. این سیستم ها گشتاور و سرعت را مطابق با نیاز عملیاتی در هر لحظه تنظیم می کنند و مصرف بیش از حد توان را کاهش می دهند. به عنوان مثال، عملیات شکلدهی که به حداکثر نیرو نیاز ندارند، میتوانند در سطوح انرژی پایینتر اجرا شوند، در حالی که فرآیندهای حیاتی همچنان دقت خود را حفظ میکنند. این رویکرد با سیستمهای موتور با سرعت ثابت قدیمیتر که بدون توجه به تقاضای واقعی با قدرت کامل کار میکنند، در تضاد است و منجر به مصرف انرژی بیشتر و استرس مکانیکی میشود.

| ویژگی | بهره مند شوند | تاثیر بر انرژی |

| درایو موتور سروو | سرعت و گشتاور قابل تنظیم | مصرف برق غیر ضروری را کاهش می دهد |

| درایو فرکانس متغیر | عملکرد موتور را بهینه می کند | بهره وری انرژی را در دوره های بیکاری یا کم بار بهبود می بخشد |

| کنترل خودکار | مراحل تولید را هماهنگ می کند | اتلاف انرژی از ماشین های بیکار را به حداقل می رساند |

کنترل انتشار و مدیریت پسماند

سازگاری با محیط زیست در ماشین های ساخت قوطی آئروسل به کنترل انتشار گازهای گلخانه ای تولید شده در طول تولید نیز گسترش می یابد. VOCهای حاصل از پوشش ها، حلال ها و روان کننده ها از طریق سیستم های جذب، فیلتراسیون و تهویه مناسب مدیریت می شوند. ماشینها برای کاهش غبار روغن و انتشار بخار شیمیایی طراحی شدهاند و تأثیر آن بر کیفیت هوا را به حداقل میرسانند. علاوه بر این، فلز اضافی و سایر مواد باقیمانده در چرخه تولید جمعآوری و بازیافت میشوند که نه تنها زبالههای دفن زباله را کاهش میدهد، بلکه از رعایت استانداردهای زیستمحیطی نیز پشتیبانی میکند. سیستم های مدیریت ضایعات کارآمد، مشخصات پایداری یک ماشین قوطی سازی را افزایش می دهد.

استفاده از آب و روان کننده در تولید

روانکاری و خنککاری برای حفظ راندمان مکانیکی و افزایش طول عمر قطعات متحرک در ماشینهای ساخت قوطی آئروسل ضروری است. ماشینهای مدرن با استفاده از روشهای کاربردی هدفمند، سیستمهای خنککننده حلقه بسته و فنآوریهای گردش مجدد، بر به حداقل رساندن مصرف آب و روانکننده تمرکز میکنند. با کنترل دقیق مقدار مایع خنک کننده یا روان کننده، مصرف انرژی و منابع کاهش می یابد و تخلیه محیطی به حداقل می رسد. این مدیریت دقیق مواد مصرفی با شیوه های سازگار با محیط زیست هماهنگ است و از کارایی عملیاتی پشتیبانی می کند.

تحلیل مقایسه ای مصرف انرژی

در مقایسه با سنتی می تواند ماشین آلات بسازد ، آئروسل مدرن می تواند ماشین آلات را از طریق بهبود طراحی یکپارچه به مصرف انرژی کمتری برساند. ماشینهای قدیمیتر اغلب به عملکرد مداوم در سطوح توان ثابت متکی هستند که منجر به اتلاف میشود، در حالی که ماشینهای جدیدتر به صورت دینامیکی با توجه به بار و فاز تولید تنظیم میشوند. با نظارت بر معیارهای انرژی و ادغام حسگرهایی که حرکت، دما و روانکاری را تنظیم میکنند، ماشینهای مدرن در محدوده انرژی کارآمدتری کار میکنند. این نه تنها هزینه های عملیاتی را کاهش می دهد، بلکه ردپای کلی محیطی تولید را نیز کاهش می دهد.

| نوع ماشین | مصرف انرژی | تاثیر زیست محیطی |

| ماشین قوطی سازی سنتی | توان بالا و مداوم | انتشار بیشتر و ضایعات مواد |

| دستگاه ساخت قوطی آئروسل مدرن | با سنسورها و درایوها بهینه شده است | کاهش انتشار گازهای گلخانه ای و مواد بازیافتی |

ملاحظات چرخه زندگی

بهره وری انرژی و سازگاری با محیط زیست نه تنها در حین کار، بلکه در طول چرخه عمر دستگاه نیز اندازه گیری می شود. از انتخاب مواد برای اجزای ساختاری گرفته تا مصرف انرژی در طول تولید و پتانسیل بازیافت اجزا در پایان عمر، تولیدکنندگان آئروسل میتوانند ماشینها را با ملاحظات پایداری ادغام کنند. قطعات با دوام طولانی، طراحیهای مدولار برای جایگزینی آسان، و لوازم الکترونیکی آگاه به انرژی به کاهش تأثیر چرخه عمر کمک میکنند. این عوامل به ویژه برای تسهیلاتی که هدف آنها برآورده کردن اهداف پایداری شرکت یا الزامات نظارتی است، مرتبط هستند.

انطباق با مقررات و استانداردهای پایداری

انطباق با استانداردهای انرژی و محیطی یک عامل حیاتی برای ماشین آلات ساخت قوطی آئروسل است. بسیاری از ماشینها برای مطابقت با دستورالعملهای بینالمللی برای بهرهوری انرژی، مانند استانداردهای انرژی IEC یا ISO، و مقررات زیستمحیطی در مورد انتشار VOC، مدیریت زباله و استفاده از آب طراحی شدهاند. رعایت این استانداردها تضمین میکند که ماشینهای ساخت قوطی میتوانند در چندین بازار جهانی کار کنند و در عین حال به الزامات زیستمحیطی و ایمنی پایبند باشند. ملاحظات طراحی گنجانده شده توسط تولید کنندگان، کارایی تولید را با عملکرد آگاهانه محیط زیست هماهنگ می کند.

ملاحظات کارایی عملیاتی و هزینه

ماشین آلات ساخت قوطی آئروسل با انرژی کارآمد و سازگار با محیط زیست نیز مزایایی در مدیریت هزینه عملیاتی دارند. کاهش مصرف انرژی هزینه های برق را کاهش می دهد، در حالی که به حداقل رساندن ضایعات مواد و انتشار کنترل شده هزینه های مرتبط با مدیریت زیست محیطی را کاهش می دهد. این مزیت دوگانه هم برای تولیدکنندگان در مقیاس کوچک و هم برای عملیات صنعتی بزرگ مورد توجه است. استفاده کارآمد از منابع به تعادل بین بازده تولید، هزینه های عملیاتی و مسئولیت زیست محیطی کمک می کند.

ادغام انرژی و نظارت بر محیط زیست

بسیاری از ماشینهای مدرن ساخت قوطی آئروسل مجهز به سیستمهای نظارتی هستند که مصرف انرژی، دما، استفاده از مواد و تولید زباله را ردیابی میکنند. با تجزیه و تحلیل این معیارها، اپراتورها می توانند تنظیماتی را برای بهینه سازی بیشتر مصرف انرژی و به حداقل رساندن اثرات زیست محیطی انجام دهند. مانیتورینگ امکان تعمیر و نگهداری پیشبینی را فراهم میکند و تضمین میکند که ماشین مطابق با مشخصات طراحی عمل میکند و کارایی و عملکرد محیطی را افزایش میدهد. این ادغام نظارت با روندهای صنعت به سمت تولید هوشمند و عملیات پایدار همسو می شود.

بهره وری انرژی و عملکرد زیست محیطی

آئروسل می تواند ماشین های طراحی شده با اجزای کارآمد انرژی، فرآیندهای خودکار و کنترل های محیطی، توانایی کاهش مصرف انرژی عملیاتی را در عین به حداقل رساندن اثرات زیست محیطی نشان دهد. این ماشینها سیستمهای مکانیکی دقیق، فناوریهای درایو هوشمند، کنترل انتشار و استراتژیهای مدیریت ضایعات را برای حفظ عملکرد تولید ثابت یکپارچه میکنند. با در نظر گرفتن مشخصات انرژی و محیطی در هنگام انتخاب ماشین و برنامه ریزی عملیاتی، تولیدکنندگان می توانند به تولید قوطی آئروسل موثر و مسئول مطابق با انتظارات صنعتی مدرن دست یابند.