از آنجا که مقیاس تولید صنعت مواد غذایی و آشامیدنی همچنان در حال گسترش است ، مصرف انرژی تجهیزات تولیدی مورد توجه گسترده ای قرار گرفته است. به عنوان یکی از تجهیزات تولید اصلی ، مصرف انرژی نوشیدنی مواد غذایی می تواند ماشین آلات را در حین کار به طور مستقیم بر کنترل هزینه و قابلیت های توسعه پایدار بنگاه ها تأثیر بگذارد.

نمای کلی از منابع مصرف انرژی

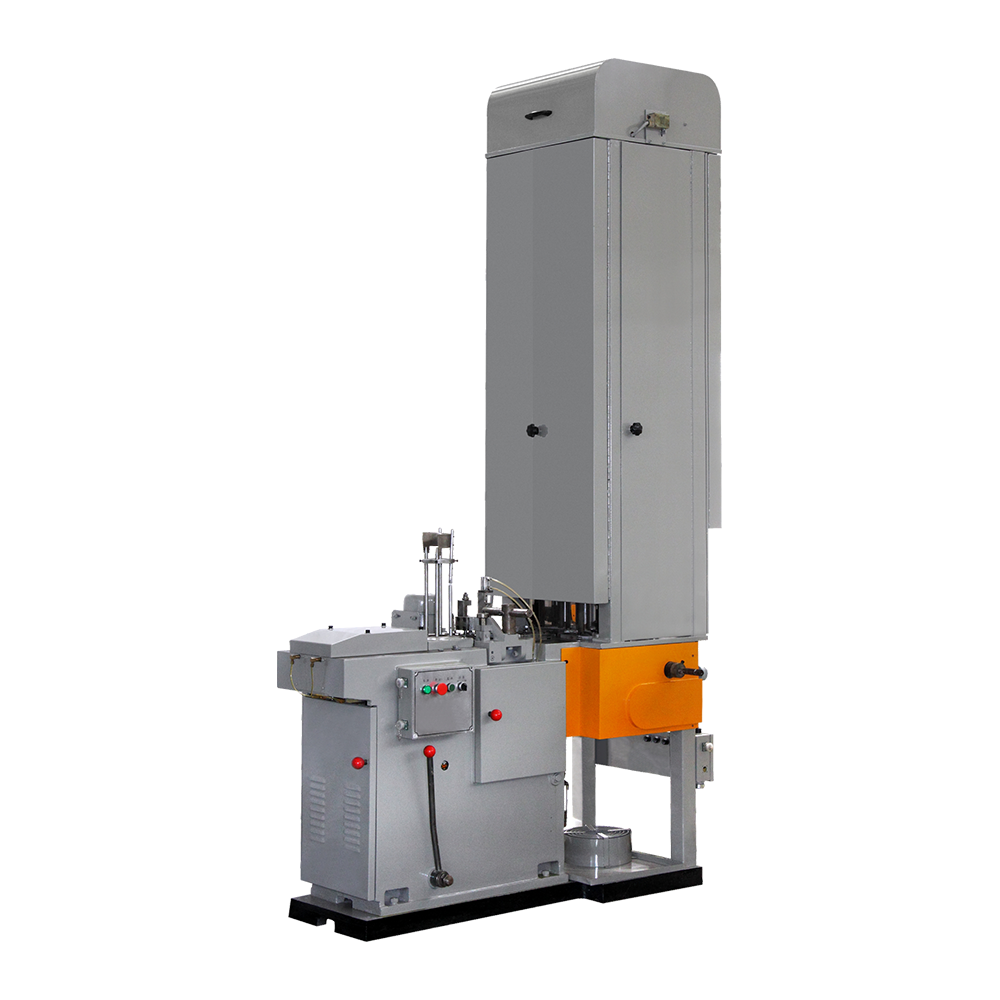

مصرف اصلی انرژی نوشیدنی غذایی می تواند ماشین آلات را بسازد از چندین جنبه ناشی می شود: یکی دستگاه درایو (مانند موتور اصلی ، موتور تغذیه). دوم سیستم انرژی حرارتی (مانند گرمایش و خشک کردن جوشکاری) است. سوم سیستم کمکی (مانند فشرده سازی هوا ، هیدرولیک ، خنک کننده و غیره) است. چهارم قدرت مورد نیاز برای عملکرد سیستم کنترل است. تمرکز کنترل مصرف انرژی در بهبود نسبت بهره وری انرژی ، کاهش تلفات آماده به کار و بهینه سازی ساختار انتقال است.

فناوری صرفه جویی در مصرف انرژی سیستم حرکتی

تجهیزات کنسرو مدرن بیشتر از موتورهای فرکانس متغیر یا موتورهای سروو استفاده می کنند که می توانند به طور خودکار سرعت و توان خروجی را با توجه به ریتم تولید تنظیم کنند. کنترل فرکانس متغیر می تواند مصرف انرژی بدون بار را به میزان قابل توجهی کاهش داده و شوک مکانیکی را کاهش دهد ، که به افزایش عمر تجهیزات کمک می کند. به عنوان مثال ، پس از به روزرسانی سیستم اصلی درایو از یک موتور سرعت ثابت سنتی به یک تنظیم سرعت فرکانس متغیر ، می تواند 10 ٪ -30 ٪ انرژی را ذخیره کند.

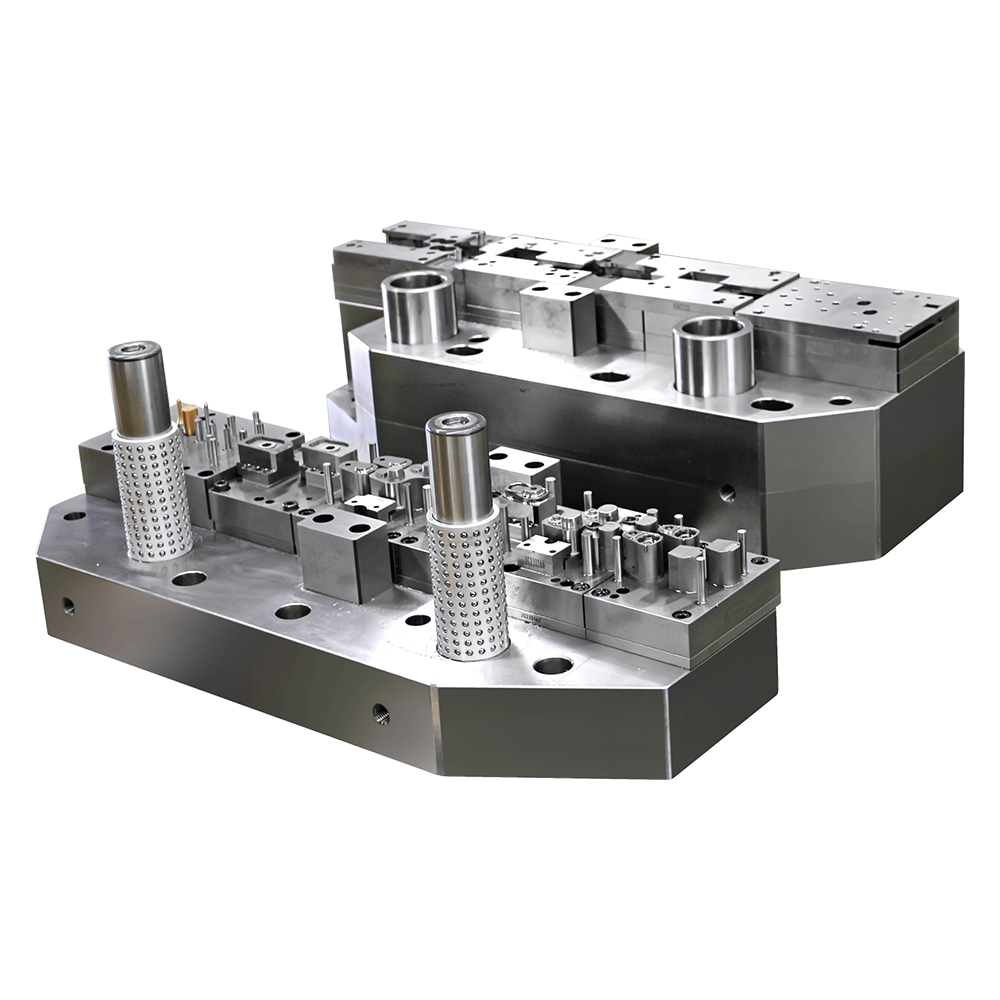

کنترل مصرف انرژی سیستم های جوشکاری و گرمایش

جوشکاری جانبی قوطی های غذایی و آشامیدنی معمولاً شامل جوشکاری مقاومت یا فناوری جوشکاری پلاسما است که دارای انرژی بالایی است. طراحی صرفه جویی در مصرف انرژی عمدتاً بر دو جنبه متمرکز است: یکی بهبود راندمان جوشکاری برای کوتاه کردن زمان کار و دیگری استفاده از عناصر گرمایشی صرفه جویی در مصرف انرژی یا دستگاه های بازیابی گرما است. به عنوان مثال ، برخی از سیستم ها به ماژول های بازیابی گرما مجهز شده اند تا گرمای اضافی را برای استفاده در منطقه قبل از گرمایش وارد کنند و باعث کاهش مصرف کل انرژی می شوند.

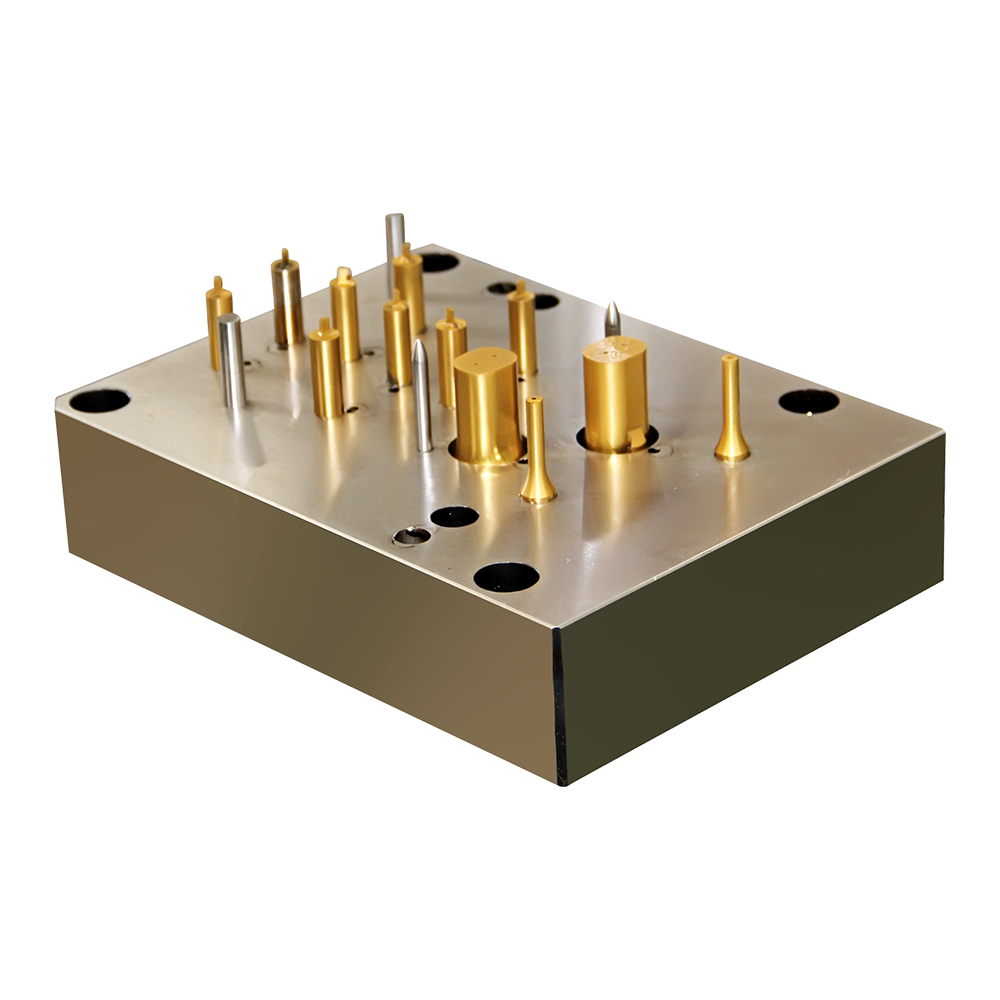

طراحی بهینه سازی کمپرسور هوا و سیستم هیدرولیک

هوای فشرده شده به طور گسترده ای برای رانندگی سیلندرها ، ناخالصی های ضربه و سایر عملیات استفاده می شود ، اما سیستم های کمپرسور هوا معمولاً تلفات انرژی زیادی دارند. طراحی صرفه جویی در مصرف انرژی شامل استفاده از کمپرسورهای هوای فرکانس متغیر ، تنظیم مخازن ذخیره هوا و بهینه سازی طرح خط لوله است. سیستم هیدرولیک از پمپ های متغیر یا دریچه های صرفه جویی در مصرف انرژی برای دستیابی به تنظیم فشار برای جلوگیری از زباله های انرژی استفاده می کند.

سیستم کنترل و عملکرد آماده به کار خودکار

از طریق کنترل PLC و رابط ماشین انسان (HMI) ، تجهیزات می توانند مصرف انرژی هر قسمت را در زمان واقعی کنترل کنند و در هنگام بیکار بودن تجهیزات به طور خودکار وارد حالت آماده به کار کم مصرف شوند. علاوه بر این ، سیستم کنترل هوشمند همچنین می تواند منطق عمل را با توجه به برنامه تولید بهینه کند تا از اقدامات مکرر غیر ضروری جلوگیری شود ، در نتیجه به طور غیرمستقیم مصرف انرژی را کاهش می دهد.

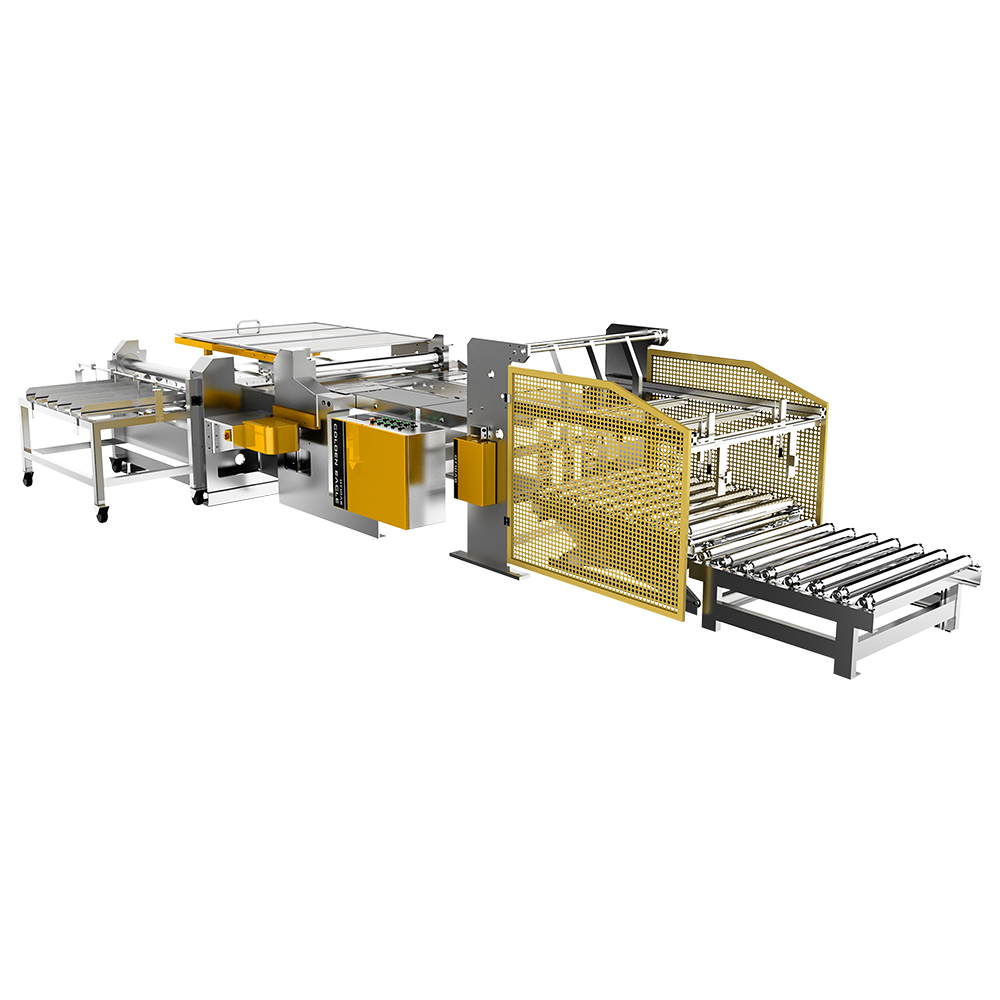

کنترل مصرف انرژی سیستم انتقال و موقعیت یابی مواد

کمربندهای نوار نقاله ، غلطک ، ریل های راهنما و سایر اجزای سازنده در طی فرآیند تولید قوطی در حال کار مداوم هستند. استفاده از مواد با اصطکاک کم ، طراحی ساختاری سبک و سیستم روغن کاری خودکار می تواند مصرف انرژی را در طی فرآیند انتقال کاهش دهد. علاوه بر این ، برخی از سیستم ها به جای موقعیت یابی سیلندر سنتی از مکانیسم های موقعیت یابی سروو استفاده می کنند و اثر صرفه جویی در مصرف انرژی آشکارتر است.

استفاده از انرژی گرما در لینک های خشک کردن و پوشش

در فرآیند تولید مواد غذایی و نوشیدنی می تواند ، فرآیند خشک کردن پس از پوشش داخلی و خارجی معمولاً انرژی زیادی را مصرف می کند. طراحی صرفه جویی در مصرف انرژی شامل استفاده از سیستم گردش خون گرم ، فناوری گرمایشی کمکی مادون قرمز ، ماژول کنترل دما هوشمند و غیره است. این فناوری ها نه تنها باعث کاهش گرما می شوند بلکه باعث کاهش زمان خشک شدن و بهبود راندمان خروجی می شوند.

مقایسه طرح های صرفه جویی در مصرف انرژی در نوشیدنی های غذایی معمولی می تواند ماشین آلات را بسازد

| قسمت | پیکربندی سیستم استاندارد | پیکربندی بهینه شده صرفه جویی در مصرف انرژی | نسبت صرفه جویی در مصرف انرژی |

| موتور درایو اصلی | موتور ثابت | فرکانس متغیر سیستم کنترل هوشمند موتور | 10 ٪ - 25 ٪ |

| سیستم گرمایش جوش | بخاری مداوم | سیستم بازیابی انرژی حرارتی دقیق | 15 ٪ - 30 ٪ |

| سیستم هوای فشرده | خطوط لوله کمپرسور فشار ثابت | بهینه سازی لوله مخزن کمپرسور فرکانس متغیر | 20 ٪ - 35 ٪ |

| سیستم هیدرولیکی | گروه سوپاپ استاندارد پمپ فشار ثابت | دریچه های هیدرولیکی صرفه جویی در مصرف پمپ متغیر | 10 ٪ - 20 ٪ |

| سیستم کنترل | شروع/توقف دستی ، بدون حالت آماده به کار | عملکرد آماده به کار کم مصرف PLC | 5 ٪ - 15 ٪ |

| دستگاه خشک کن | کنترل کننده دمای اساسی هوای یک طرفه | گردش خون گرم گرمایش مادون قرمز کنترل دمای هوشمند | 20 ٪ - 30 ٪ |

| نقاله و موقعیت یابی | حد مکانیکی موتور سنتی | غلتک های کم حاوی سیستم موقعیت یابی سروو | 5 ٪ - 10 ٪ |

تأثیر طراحی صرفه جویی در مصرف انرژی بر هزینه های عملیاتی

صرفه جویی در مصرف انرژی نه تنها در کاهش داده های مصرف انرژی ، بلکه در بهینه سازی ساختار هزینه عملیاتی شرکت نیز منعکس می شود. طبق آمار ، برای یک خط تولید با تولید سالانه 30 میلیون قوطی ، قبض برق با بهینه سازی درایو اصلی و سیستم جوشکاری به تنهایی می تواند به ده ها هزار یوان برسد. در طولانی مدت ، طراحی صرفه جویی در مصرف انرژی همچنین خطر خرابی تجهیزات ناشی از گرمای بیش از حد و کاهش فرکانس نگهداری را کاهش می دهد.

تأثیر مثبت بر محیط زیست

علاوه بر مزایای مستقیم اقتصادی ، تجهیزات صرفه جویی در مصرف انرژی به کاهش انتشار گازهای گلخانه ای و آلودگی غیرمستقیم کمک می کند که مطابق با روند تولید سبز است. به خصوص در شرکت های صادراتی گرا ، رعایت استانداردهای صرفه جویی در مصرف انرژی به یک پیش نیاز مهم برای محصولات برای ورود به بازار بین المللی تبدیل می شود.

مشکلات در اجرای طراحی صرفه جویی در انرژی

در ارتقاء طراحی صرفه جویی در مصرف انرژی ، هنوز برخی موانع فنی و هزینه ای مانند قیمت بالای اینورترهای با کارایی بالا ، مشکل در ادغام سیستم و آگاهی کافی کاربر وجود دارد. با این حال ، با به روزرسانی و تکرار تجهیزات و پشتیبانی از سیاست های صرفه جویی در مصرف انرژی ، طراحی صرفه جویی در مصرف انرژی به تدریج به یک پیکربندی استاندارد تبدیل می شود. $ $