نقاط انتخاب اساسی و تجزیه و تحلیل کاربردی دستگاه های ساخت قوطی

آشنایی با انواع اصلی ماشین آلات قوطی

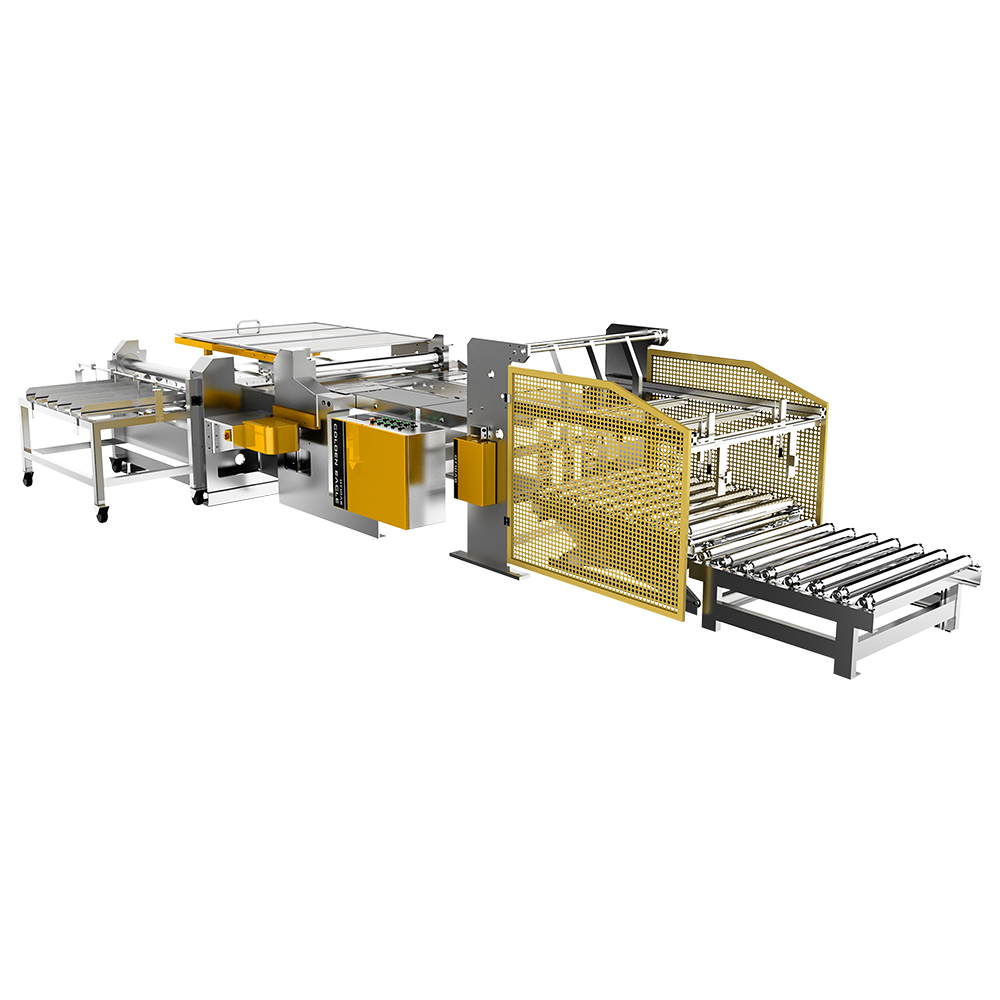

بسته به فرآیندهای مختلف تولید ، می تواند ماشین آلات شود به طور عمده شامل دستگاه های نورد قوطی ، مهر و موم سازی می تواند ماشین آلات ، نورد می تواند ماشین آلات و ماشین آلات چند منظوره ساخت. از ماشین آلات ساخت نورد برای چرخاندن صفحات فلزی به شکل استوانه ای استفاده می شود و تجهیزات اصلی تولید قوطی هستند. مهر و موم سازی می تواند ماشین آلات مسئول تشکیل درب های قوطی و قوطی پایین باشد. برای اطمینان از آب بندی بدن قوطی ، از ماشین آلات ساخت می توان به محکم ترکیب درب قوطی با لبه بدنه قوطی استفاده کرد. ماشین های چند منظوره اتوماتیک می توانند انواع مختلفی از فرآیندها را ادغام کنند و برای تولید در مقیاس بزرگ مناسب هستند. انواع مختلفی از ماشین های ساخت قوطی برای مشخصات مختلف بدن و الزامات تولید مناسب هستند. در هنگام انتخاب ، آنها باید مطابق با طراحی و فرآیند تولید خاص بدنه CAN مطابقت داشته باشند.

تجزیه و تحلیل نیازهای تولید

هنگام انتخاب یک دستگاه ساخت قوطی ، نیازهای تولید باید کاملاً در نظر گرفته شود ، از جمله مقیاس تولید ، می توان مشخصات بدن ، سرعت تولید و تنوع محصول را در نظر گرفت. برای تولید انبوه ، تجهیزات با درجه بالایی از اتوماسیون می توانند به طور موثری ظرفیت تولید را افزایش دهند ، هزینه های نیروی کار را کاهش داده و از کیفیت محصول پایدار اطمینان حاصل کنند. در مقابل ، برای تولید چند متغیره و دسته کوچک ، انعطاف پذیری و راحتی تنظیم تجهیزات از اهمیت بیشتری برخوردار است. تفاوت در اندازه و ضخامت مواد CAN نیز به طور مستقیم بر انتخاب تجهیزات تأثیر می گذارد. تجهیزات باید بتوانند مشخصات مختلف و الزامات فرآیند موجود در تولید را برای اطمینان از تولید صاف برآورده کنند.

ملاحظات شاخص عملکرد تجهیزات

شاخص های عملکرد دستگاه کنسرو پارامترهای کلیدی برای اندازه گیری کاربرد آن ، عمدتاً از جمله سرعت تولید ، دقت پردازش ، سطح اتوماسیون و پایداری تجهیزات هستند. سرعت تولید ظرفیت کلی تولید را تعیین می کند و باید از نزدیک با برنامه تولید مطابقت داشته باشد. دقت پردازش به طور مستقیم بر عملکرد آب بندی و عمر خدمات قوطی تأثیر می گذارد و تجهیزات باید از قوام و دقت بالایی برخوردار باشند. سطح اتوماسیون بر راحتی عملکرد و ایمنی تولید تأثیر می گذارد. تجهیزات بسیار خودکار مجهز به سنسورها و سیستم های کنترل هوشمند برای دستیابی به تشخیص خودکار و تنظیم پارامتر است. پایداری تجهیزات مربوط به تداوم فرآیند تولید است و باعث کاهش فرکانس خرابی می شود و در نتیجه باعث افزایش کارایی کلی می شود.

انواع مواد سازگار با تجهیزات

دستگاه کنسرو باید در طی فرآیند تولید از جمله آلومینیوم ، فولاد ضد زنگ ، آهن و کامپوزیت با انواع مختلفی از مواد سازگار شود. در سختی و ضخامت مواد مختلف تفاوت هایی وجود دارد و تجهیزات باید از قابلیت های شکل گیری متناظر برخوردار باشند. به عنوان مثال ، فولاد ضد زنگ سخت تر است ، که نیازهای بیشتری را برای پانچ کردن فشار و دوام قالب قرار می دهد. تصفیه سطح و خصوصیات فیزیکی مواد نیز بر میزان سایش و نیازهای نگهداری تجهیزات تأثیر می گذارد. بنابراین ، طراحی مقاوم در برابر سایش قطعات تجهیزات و راحتی تعویض قطعات پوشیدن در هنگام انتخاب ، ملاحظات مهمی است.

راحتی نگهداری

نگهداری تجهیزات به طور مستقیم با عمر خدمات و راندمان تولید آن مرتبط است. دستگاه کنسرو باید به طور منطقی برای تسهیل تمیز کردن ، بازرسی و نگهداری روزانه طراحی شود. تجهیزات ساده و مدولار می توانند زمان نگهداری را کوتاه کرده و خرابی تولید را کاهش دهند. جایگزینی قطعات پوشیدن باید ساده باشد و عرضه لوازم جانبی برای تسهیل از سرگیری سریع عملکرد خط تولید باید کافی باشد. علاوه بر این ، کیفیت خدمات پس از فروش و پشتیبانی فنی ارائه شده توسط سازنده تجهیزات نیز عامل مهمی در اطمینان از عملکرد پایدار طولانی مدت تجهیزات است.

سناریوهای کاربردی و تجزیه و تحلیل پرونده

دستگاه های کنسرو به طور گسترده در زمینه های مواد غذایی و نوشیدنی ، شیمیایی ، رنگ ، روان کننده و دارویی مورد استفاده قرار می گیرند. سناریوهای مختلف برنامه برای دستگاه های کنسرو نیازهای عملکرد متفاوتی دارند. در صنعت مواد غذایی و آشامیدنی ، آب بندی و سطح سطح بدن قوطی از اهمیت ویژه ای برخوردار است ، بنابراین تجهیزات برای پشتیبانی از پردازش با دقت بالا و عملکرد آسان برای تمیز کردن نیاز دارند. صنعت شیمیایی به بدن قوطی نیاز دارد تا مقاومت در برابر خوردگی خوب و قابلیت پردازش مواد ضخیم داشته باشد و دستگاه کنسرو باید بتواند این نیازهای عملکرد را برآورده کند. همراه با تجزیه و تحلیل مورد خاص ، درک این موضوع که چگونه ماشین های سازنده می توانند نیازهای متنوع صنعت را از طریق انتخاب معقول برآورده کنند ، مفید است.

توسعه فناوری و روندهای آینده

با پیشرفت اتوماسیون صنعتی و تولید هوشمند ، فناوری دستگاه ساخت قوطی به سمت دیجیتالی شدن و اطلاعاتی حرکت می کند. تجهیزات آینده برای دستیابی به نظارت در زمان واقعی و تنظیم خودکار از سنسورها و سیستم های کنترل بیشتری استفاده می کنند. اینترنت چیزها و فناوری داده های بزرگ به بهینه سازی فرایند تولید ، بهبود بهره وری عملکرد تجهیزات و کیفیت محصول کمک می کند. علاوه بر این ، حفاظت از محیط زیست و صرفه جویی در مصرف انرژی نیز به ملاحظات مهمی در طراحی تبدیل شده است. تجهیزات متعهد به کاهش مصرف انرژی و کاهش زباله های مواد هستند و در نتیجه از تولید پایدار پشتیبانی می کنند.

طراحی ایمنی تجهیزات

ماشین های سازنده قوطی باید در حین کار با شدت بالا از عملکرد ایمن اطمینان حاصل کنند. طراحی تجهیزات باید شامل دستگاه های محافظ کامل ، سیستم های توقف اضطراری و عملکرد هشدار ایمنی باشد. تجهیزات خودکار باید تشخیص گسل هوشمند ، شرایط غیر طبیعی سریع در زمان و کاهش خطرات ایمنی داشته باشند. طراحی ایمنی نه تنها از ایمنی زندگی اپراتورها محافظت می کند ، بلکه خطر آسیب تجهیزات را نیز کاهش می دهد و ثبات و قابلیت اطمینان خط تولید را بهبود می بخشد.

ملاحظات هزینه در انتخاب تجهیزات

هزینه خرید ماشین های قوطی سازنده عامل مهمی است که شرکت ها باید وزن کنند. علاوه بر قیمت تجهیزات خود ، همچنین لازم است مصرف انرژی عملیاتی ، هزینه های نگهداری ، تأمین قطعات یدکی و هزینه های آموزش پرسنل را در نظر بگیرید. اگرچه تجهیزات اتوماسیون بالا سرمایه گذاری بالایی دارند ، اما هزینه های نیروی انسانی و تعمیر و نگهداری که در عملیات بلند مدت صرفه جویی می شود ، ممکن است مقرون به صرفه بهتر را به همراه داشته باشد. بودجه بندی هزینه معقول و تجزیه و تحلیل اقتصادی به انتخاب تجهیزات مربوط به نیازهای تولید شرکت کمک می کند و دارای مقرون به صرفه بودن بالایی است.

تأثیر عوامل محیطی در انتخاب تجهیزات

محیط کار دستگاه کنسرو مانند دما ، رطوبت ، گرد و غبار و گازهای خورنده ، الزامات انتخاب و طراحی مواد تجهیزات را مطرح می کند. در محیط های سخت ، تجهیزات برای اطمینان از عملکرد پایدار طولانی مدت باید از مواد مقاوم در برابر خوردگی و طرح های آب بندی استفاده کنند. عوامل محیطی همچنین بر چرخه نگهداری و عمر خدمات تجهیزات تأثیر می گذارد. هنگام انتخاب ، شرایط سایت باید به طور کامل ارزیابی شود و اقدامات محافظتی مربوطه باید برای کاهش میزان خرابی تجهیزات انتخاب شود.

هماهنگی کلی خط تولید

دستگاه کنسرو یک دستگاه جدا شده نیست بلکه پیوندی در خط تولید است. هنگام انتخاب یک دستگاه کنسرو ، تطبیق با تجهیزات بالادست و پایین دست باید در نظر گرفته شود تا از هماهنگی ظرفیت تولید و تداوم فرآیند اطمینان حاصل شود. هماهنگی از نظر سطح اتوماسیون ، سازگاری سیستم کنترل و رابط داده می تواند به عملکرد کارآمد کل خط تولید دست یابد. هماهنگی خوب همچنین می تواند میزان شکست را کاهش داده و کارایی کلی تولید و کیفیت محصول را بهبود بخشد.

قابلیت های ارتقاء و گسترش تجهیزات

با تغییر نیازهای تولید بنگاهها ، قابلیت های گسترش و به روزرسانی ماشین های کنسرو به یک نکته مهم تبدیل شده اند. تجهیزات باید دارای درجه خاصی از باز بودن و طراحی مدولار برای تسهیل در افزودن توابع یا سازگاری با مشخصات جدید باشند. تجهیزاتی که از ارتقاء نرم افزار و تحول هوشمند پشتیبانی می کند ، به شرکت ها کمک می کند تا با تغییرات بازار مقابله کنند و بازده سرمایه گذاری تجهیزات را بهبود بخشند. هنگام خرید ، باید پشتیبانی از ارتقاء و قابلیت خدمات فنی سازنده تجهیزات را درک کنید.

بحث در مورد عوامل اصلی مؤثر بر عملکرد دستگاه

تأثیر طراحی ساختاری بر عملکرد تجهیزات

طراحی ساختاری دستگاه کنسرو عامل اصلی مؤثر بر عملکرد کلی آن است. یک ساختار معقول نه تنها به عملکرد صاف تجهیزات کمک می کند ، بلکه بر دقت تطبیق بین اجزای نیز تأثیر می گذارد. یک ساختار بسیار پیچیده ممکن است منجر به نگهداری ناخوشایند و خرابی های مکرر شود ، در حالی که توضیح بیش از حد ممکن است گسترش توابع را محدود کند. در تجهیزات کنسرو مدرن ، از طراحی ماژولار به طور گسترده ای استفاده می شود و به واحدهای کاربردی امکان می دهد به طور مستقل ، جداسازی و نگهداری و نگهداری به طور مستقل کار کنند. سفتی ساختاری کافی نمی تواند باعث تشدید ، لرزش و سایر مشکلات در حین کار شود که به نوبه خود بر دقت بعدی و کیفیت آب بندی بدن CAN تأثیر می گذارد. بنابراین ، تعادل معقول بین پیچیدگی ساختاری ، قدرت و سازگاری فرآیند تأثیر مستقیمی بر عملکرد تجهیزات دارد.

انتخاب مواد و دوام

نوع و عملکرد مواد مورد استفاده در تجهیزات به طور مستقیم با عمر سرویس ، مقاومت در برابر سایش و پایداری عملیاتی دستگاه کنسرو مرتبط است. فرایند کنسرو شامل تعداد زیادی از تمبر ، برش ، چرمی و سایر اقدامات با فرکانس بالا است. اگر مواد مؤلفه از مقاومت کافی و مقاومت در برابر سایش برخوردار نباشند ، ایجاد سایش و خرابی بسیار آسان است. به عنوان مثال ، قسمت قالب اغلب از فولاد آلیاژ با استحکام بالا ساخته می شود و برای افزایش عمر آن تحت درمان با گرما قرار می گیرد. ریل های راهنما و قطعات پشتیبانی معمولاً از موادی با مقاومت مناسب برای حفظ دقت و استحکام عملکرد تجهیزات ساخته می شوند. سازگاری با محیط های خورنده نیز یک شاخص مهم است ، به خصوص در صنعت مواد غذایی یا شیمیایی ، توانایی ضد خوردگی مواد تجهیزات باید به طور کامل ارزیابی شود.

پردازش دقت و کیفیت مونتاژ

دقت پردازش یک عامل اصلی برای اطمینان از اینکه اجزای مختلف دستگاه کنسرو به شدت همسان هستند و به راحتی حرکت می کنند. اگر تحمل ماشینکاری اجزای به درستی کنترل نشود ، به راحتی می توان باعث ایجاد جایگاه ، شکاف بیش از حد و سایر مشکلات در عملکرد واقعی شد و بر قوام بعدی و سفتی مهر و موم قوطی های تمام شده تأثیر گذاشت. علاوه بر دقت ماشینکاری ، کیفیت مونتاژ نیز ضمانت مهمی برای عملکرد تجهیزات است. حتی اگر خود قطعات واجد شرایط باشند ، اگر مشکلاتی از قبیل سوء استفاده ، اعوجاج یا پیش بارگذاری نادرست در طی فرآیند مونتاژ وجود داشته باشد ، ممکن است باعث عملکرد غیر طبیعی و تجمع خطا نیز شود. بنابراین ، در فرآیند تولید و تولید ، لازم است به دقت پردازش مکانیکی و سطح حرفه ای اسمبلر توجه کنیم.

تطبیق سیستم قدرت

سیستم قدرت دستگاه کنسرو شامل موتور اصلی ، دستگاه هیدرولیک ، سیستم پنوماتیک و غیره است و تطبیق و هماهنگی آن تداوم و کارآیی عملکرد تجهیزات را تعیین می کند. اگر پیکربندی قدرت کافی نباشد ، ممکن است منجر به عمل ناسازگار و پاسخ آهسته شود. در حالی که پیکربندی بیش از حد ممکن است باعث زباله انرژی ، افزایش بیش از حد دما و سایر مشکلات شود. سیستم برق مناسب باید با توجه به حداکثر بار عملیاتی و فرکانس عمل مورد نیاز تجهیزات تنظیم شود و مجهز به تنظیم انرژی و دستگاه های حفاظت معقول باشد. کنترل دقیق پارامترها مانند سرعت موتور ، فشار روغن هیدرولیک و زمان پاسخ به مؤلفه پنوماتیک پیش نیاز مهمی برای بهبود عملکرد کلی است.

مقایسه انواع سیستم قدرت

| نوع قدرت | مزایا | محدودیت ها |

| درایو الکتریکی | دقت کنترل بالا ، برای اتوماسیون مفید است | نیاز به کنترل دما با سرعت بالا دارد |

| وابسته به هیدرولیکی | رانش قوی ، مناسب برای بارهای سنگین | ثبات تحت تأثیر دمای روغن |

| وابسته به پنوماتیک | پاسخ سریع ، ساختار ساده ، مقرون به صرفه | رانش محدود ، تحت تأثیر نوسانات فشار هوا |

پاسخ و ثبات سیستم کنترل

بیشتر دستگاه های کنسرو مدرن از سیستم های کنترل PLC یا تعبیه شده برای دستیابی به همکاری چند ایستگاه ، تشخیص خودکار و زنگ گسل استفاده می کنند. سرعت پاسخ و پایداری سیستم کنترل مستقیماً با عمل هماهنگ و کارآیی کل دستگاه مرتبط است. اگر سیستم در پاسخ به عقب بیفتد ، ممکن است باعث شود کمربند نقاله و فشار فشار از همگام سازی خارج شود ، که به نوبه خود بر کیفیت پیچ و مهره بدن CAN تأثیر می گذارد. اگر سیستم مستعد سقوط یا تحریک کاذب در حین عملکرد با فرکانس بالا باشد ، همچنین باعث رکود تولید می شود. بنابراین ، سیستم کنترل باید از قابلیت پاسخ در زمان واقعی ، قابلیت های قضاوت منطقی و قابلیت های ضد مداخله برخوردار باشد و از گسترش نرم افزار انعطاف پذیر و توابع اشکال زدایی پشتیبانی کند تا از ثبات در طول کار طولانی مدت اطمینان حاصل شود.

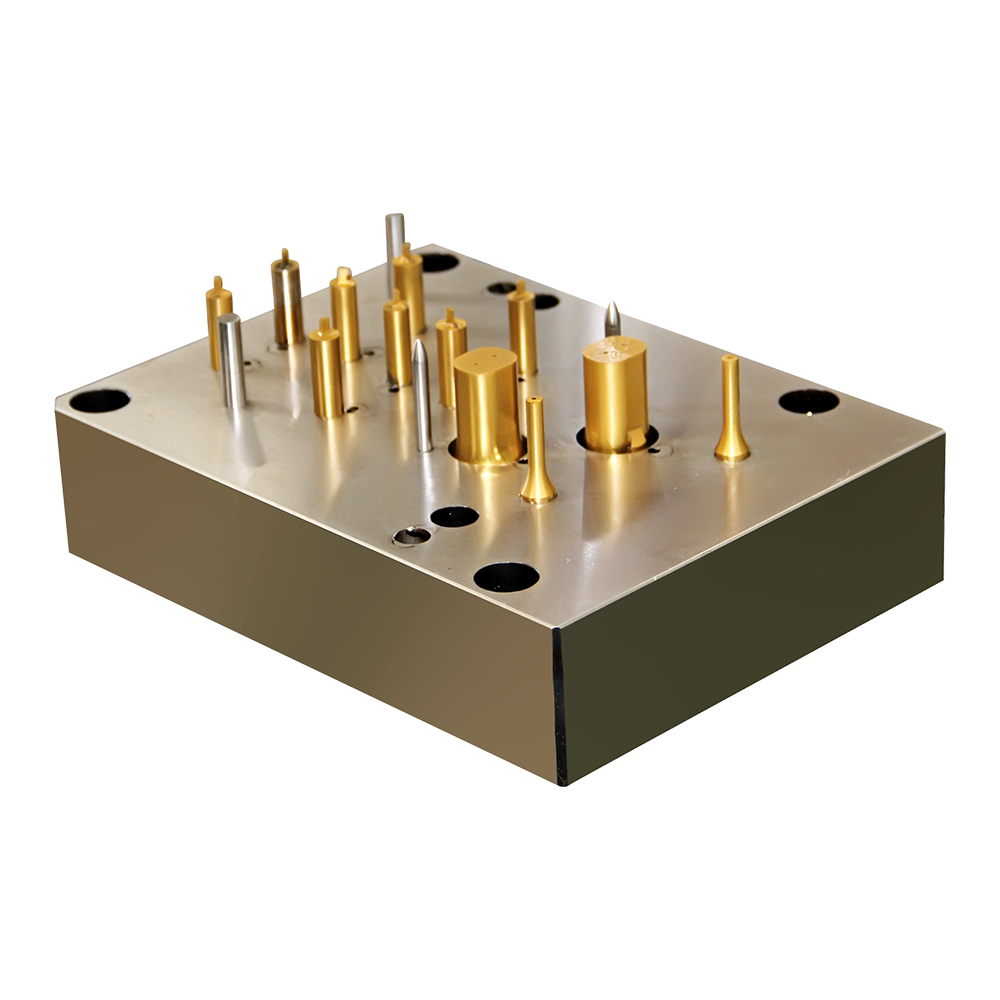

طراحی قالب و راندمان جایگزینی

قالب مؤلفه ای است که بیشتر به طور مستقیم بر شکل و عملکرد آب بندی بدن CAN در طی فرآیند کنسرو تأثیر می گذارد. عقلانیت و دوام طراحی آن برای کیفیت و کارآیی کنسرو بسیار مهم است. دقت قالب باید نیازهای اندازه قوطی را برآورده کند ، و طراحی باید خنک ، تمیز و حفظ آن آسان باشد. در عین حال ، راندمان جایگزینی قالب نیز بر ریتم عملکرد کلی تجهیزات ، به ویژه در خطوط تولید که در آن مشخصات متعدد محصولات اغلب تغییر می یابد ، تأثیر می گذارد. طرح هایی مانند ساختارهای جایگزینی سریع و سیستم های کمکی موقعیت یابی و تراز می توانند زمان تغییر قالب را تا حد زیادی کوتاه کرده و میزان استفاده جامع تجهیزات را بهبود بخشند.

پیکربندی و نگهداری سیستم روغن کاری

سیستم روغن کاری نقش مهمی در ثبات عملیاتی تجهیزات دارد. تعداد زیادی قطعات با سرعت بالا در حال حرکت و مکرر در حال حرکت در دستگاه کنسرو وجود دارد. روغن کاری ضعیف ممکن است منجر به مشکلاتی از قبیل افزایش ضریب اصطکاک ، افزایش بیش از حد دما قطعات و سایش زودرس شود. یک سیستم روغن کاری معقول باید قطعات کلیدی مانند شافت اصلی ، میله اتصال و راه آهن را پوشش دهد و بتواند به طور خودکار فرکانس و مقدار روغن کاری را با توجه به وضعیت عملیاتی کنترل کند. در حال حاضر ، بسیاری از تجهیزات از سیستم های روانکاری خودکار متمرکز برای کاهش مداخله انسان و نشت روغن استفاده می کنند. چرخه کیفیت و جایگزینی روغن روغن کاری نیز باید در برنامه نگهداری گنجانده شود تا از عملکرد عادی طولانی مدت سیستم اطمینان حاصل شود.

تأثیر شرایط محیطی بر عملکرد

محیط عملیاتی دستگاه کنسرو تا حد زیادی بر عملکرد و پایداری تجهیزات تأثیر می گذارد. رطوبت بیش از حد ممکن است باعث رطوبت در سیستم الکتریکی شود و گرد و غبار بیش از حد ممکن است تجهیزات را تشدید کند یا بر حساسیت سنسور تأثیر بگذارد. در محیطی با اختلاف دمای زیاد ، انبساط حرارتی و انقباض قطعات فلزی نیز بر دقت موقعیت یابی تأثیر می گذارد. علاوه بر این ، عوامل محیطی مانند منابع لرزش و گازهای خورنده ممکن است باعث دخالت احتمالی در عملکرد تجهیزات شود. به منظور بهبود ثبات عملکرد ، کنترل دما و رطوبت مناسب و اقدامات حفاظت از گرد و غبار و خوردگی باید در محل استفاده ایجاد شود تا اطمینان حاصل شود که تجهیزات کنسرو برای مدت طولانی در یک محیط کاری نسبتاً پایدار قرار دارد.

عوامل محیطی و تأثیر آنها

| عامل محیطی | تأثیر بالقوه | اقدامات مربوطه |

| رطوبت زیاد | خطر اتصال کوتاه ، نقص سنسور | از محفظه های مهر و موم شده و dehumidifiers استفاده کنید |

| سطح گرد و غبار بالا | لباس شتاب ، مشکلات انسداد | روکش های محافظ و اقدامات آب بندی را اعمال کنید |

| اختلاف دمای بزرگ | بر دقت موقعیت یابی تأثیر می گذارد | از موادی با ثبات حرارتی خوب استفاده کنید |

سطح مهارت اپراتور

اگرچه میزان اتوماسیون تجهیزات کنسرو مدرن به طور مداوم در حال بهبود است ، اما سطح مهارت اپراتور هنوز تأثیر مهمی در تأثیر عملکرد تجهیزات دارد. اپراتورهای ماهر می توانند مشکلات احتمالی را بر اساس صدای تجهیزات ، ریتم عملکرد و غیره قضاوت کنند و اقدامات تنظیم را از قبل انجام دهند تا از گسترش غیر طبیعی جلوگیری شود. در مقابل ، عملکرد نادرست ، مانند تنظیم پارامترهای اشتباه ، روغن کاری کافی یا عدم کالیبراسیون در محل در هنگام تغییر قالب ، ممکن است منجر به کاهش کارآیی کارآیی تجهیزات یا حتی خرابی شود. بنابراین ، تقویت آموزش پرسنل و روشهای عملیاتی نهادینه شده شرایط لازم برای اطمینان از عملکرد پایدار عملکرد تجهیزات است.

مکانیسم مدیریت و نگهداری تولید

عملکرد تجهیزات نه تنها به کیفیت خودش بلکه به سیستم مدیریت روزانه شرکت نیز بستگی دارد. برنامه های نگهداری علمی ، سیستم های بازرسی استاندارد و تقسیم واضح مسئولیت ها می توانند عمر تجهیزات را گسترش داده و شرایط عملیاتی خوبی را حفظ کنند. نادیده گرفتن نگهداری روزانه به راحتی می تواند منجر به تجمع خطرات پنهان در تجهیزات و کاهش کارایی آن شود. تعمیر و نگهداری منظم ، جایگزینی قطعات و به روزرسانی های نرم افزار باید در سیستم مدیریت روزانه شرکت برای ایجاد مجموعه ای از فرآیندهای نگهداری تجهیزات قابل اندازه گیری و قابل ردیابی درج شود که تأثیر مثبتی بر ایمنی و پایداری عملکرد تجهیزات کنسرو خواهد داشت.

روشهای منظم برای ساخت ماشین نگهداری تجهیزات و مدیریت زندگی

ایجاد یک سیستم نگهداری منظم

دستگاه های سازنده قوطی مستعد پوشیدن ، شل بودن ، تجمع گرد و غبار و سایر مشکلات در طول کار طولانی مدت هستند. بنابراین ، ایجاد یک سیستم نگهداری منظم و منظم پیش نیاز اساسی برای اطمینان از عملکرد عادی تجهیزات است. چرخه نگهداری معمولاً با توجه به شدت عملکرد تجهیزات و محیط کار فرموله می شود و می تواند به بازرسی روزانه ، بازرسی هفتگی ، بازرسی ماهانه و بازرسی سه ماهه تقسیم شود. محتوای بازرسی متداول شامل شرایط روغنکاری ، وضعیت محکم شدن پیچ ، ایمنی اتصال الکتریکی ، شرایط سایش قالب و غیره از طریق بازرسی و نگهداری منظم ، مشکلات بالقوه را می توان از قبل کشف کرد ، می توان میزان خرابی ناگهانی را کاهش داد و عمر کلی تجهیزات قابل افزایش است.

مدیریت سیستم روغن کاری

سیستم روغن کاری یک ضمانت مهم برای عملکرد پایدار تجهیزات مکانیکی است. در حین بهره برداری از دستگاه قوطی ، قطعات کلیدی مانند ریل های راهنما ، یاتاقان ها ، چرخ دنده ها و میله های اتصال باید به طور مداوم روغن کاری شوند ، در غیر این صورت سایش تشدید می شود و باعث می شود قطعات متحرک گیر یا حتی آسیب برسد. توصیه می شود از یک سیستم روانکاری متمرکز یا یک دستگاه پر کننده کمی استفاده کنید و به طور مرتب سطح روغن ، ویسکوزیته و اینکه آیا روغن روان کننده با ناخالصی ها مخلوط شده است ، بررسی کنید. روغن کاری نادرست یکی از دلایل شایع خرابی دستگاه های قوطی است ، بنابراین مدیریت سیستم روغن کاری باید نهادینه شود و در جریان کار روزانه اپراتورها گنجانیده شود.

استراتژی نظارت و جایگزینی وضعیت مؤلفه

با جمع شدن دستگاه کنسرو زمان کار ، برخی از مؤلفه ها (مانند قالب ، اتصال ، کمربند ، یاتاقان و غیره) درجات مختلفی از خستگی یا سایش تولید می کنند. برای افزایش عمر کل دستگاه ، یک سیستم نظارت بر وضعیت مؤلفه باید برای جمع آوری پارامترهای عملیاتی خود (مانند افزایش دما ، لرزش ، صدای عملیاتی ، تغییرات بعدی و غیره) برای تجزیه و تحلیل داده ها و پیش بینی زندگی ایجاد شود. برای مؤلفه هایی که به زندگی بحرانی نزدیک می شوند ، توصیه می شود یک استراتژی جایگزینی برنامه ریزی شده برای جلوگیری از خاموش شدن دستگاه یا ناهنجاری های کیفیت محصول به دلیل آسیب ناگهانی اتخاذ کنید.

حفاظت و بازرسی از سیستم های برقی

تجهیزات کنسرو معمولاً مجهز به اجزای برقی مانند موتورها ، کنترل کننده های PLC ، اینورترها ، سنسورها و غیره است. این قسمت ها به محیط حساس هستند ، به خصوص مستعد رطوبت ، گرد و غبار و درجه حرارت بالا هستند. بنابراین ، در محیط عملیاتی تجهیزات ، از بخار آب باید از ورود به کابینت کنترل جلوگیری شود ، باید به طور مرتب خطوط و رابط ها تمیز شود و زمین باید بررسی شود تا اطمینان حاصل شود که سیستم الکتریکی در شرایط خوبی قرار دارد. برای ماژول های کنترل مهم ، توصیه می شود مدارهای محافظت مستقل و مکانیسم های هشدار را برای مقابله با عوامل ناپایدار مانند نوسانات ولتاژ و اضافه بار حرکتی تنظیم کنید. آزمایش عایق منظم و بازرسی های تصویربرداری حرارتی سیستم های الکتریکی همچنین می تواند به جلوگیری از خطرات احتمالی پنهان کمک کند.

استاندارد سازی رویه های عملیاتی

عملکرد استاندارد نه تنها می تواند خطر سوءاستفاده را کاهش دهد بلکه بار عملیاتی تجهیزات را نیز کاهش می دهد. روشهای عملیاتی دقیق باید برای تجهیزات کنسرو ، پوشش دنباله راه اندازی ، تنظیم پارامتر ، تنظیم بار ، فرآیند خاموش کردن و غیره تدوین شود و اثر آموزش باید از طریق نمودارها یا فیلم ها افزایش یابد. اپراتورهای تجهیزات باید بر توانایی های اساسی قضاوت غیر طبیعی و اقدامات متقابل مانند شناسایی صداهای غیر طبیعی و شناسایی فشار ضعیف تسلط داشته باشند. استاندارد سازی عملکرد یک ضمانت مهم برای افزایش عمر تجهیزات و بهبود کارآیی عملیاتی است.

پیشنهادات روش عملیاتی استاندارد

| مرحله عمل | الزامات کلیدی عملیاتی | هدف و اقدامات احتیاطی |

| از پیش شروع کردن | بررسی روغن کاری ، بررسی برق ، وضعیت نگهبان ایمنی | از گسل ها و سوء رفتار جلوگیری می کند |

| تنظیم پارامتر | تنظیم فشار ، سرعت و زمان بندی | از شرایط مناسب برای هر محصول اطمینان حاصل کنید |

| دویدن عادی | نظارت بر صدا ، لرزش ، هشدارها | تشخیص زودرس شرایط غیر طبیعی |

| تعطیل | مواد را متوقف کنید ، فشار را متوقف کنید ، قدرت را برش دهید | از شوک مکانیکی و فشار باقیمانده جلوگیری می کند |

تمیز کردن و کنترل محیط زیست

محیط تولید کنسرو معمولاً آلاینده هایی مانند تراشه های فلزی ، روغن روان کننده و گرد و غبار را تولید می کند. اگر این مواد در شکاف تجهیزات ، سیستم های انتقال یا اجزای کنترل جمع شوند ، خطر سایش و خرابی را افزایش می دهد. سطح تجهیزات ، ریل های راهنما و سیستم اتلاف گرما باید به طور مرتب تمیز شود ، در حالی که گردش هوا و پیشگیری از گرد و غبار را در منطقه گیاه نگه می دارد. برای محیط هایی که رطوبت بالایی دارند ، باید از بین بردن یا اقدامات دما ثابت برای جلوگیری از زنگ زدگی اجزای یا عدم موفقیت سیستم کنترل استفاده شود. یک محیط عملیاتی خوب نه تنها می تواند راندمان تجهیزات را بهبود بخشد بلکه به افزایش عمر خدمات اجزای مکانیکی نیز کمک می کند.

نظارت و تجزیه و تحلیل پارامتر

با جمع آوری و ضبط پارامترهای عملیاتی دستگاه کنسرو (مانند سرعت ، دما ، فشار ، جریان و غیره) ، می توان یک پایگاه داده عملیاتی تجهیزات را برای تجزیه و تحلیل روند بلند مدت و پیش بینی گسل ساخته کرد. تجهیزات پیشرفته می توانند به یک سیستم نظارت بر زمان واقعی مجهز شوند تا داده های کلیدی را در بستر کنترل مرکزی برای نظارت از راه دور و هشدار زودهنگام بارگذاری کنند. تجمع داده های بهره برداری به شرکت ها کمک می کند تا الگوهای غیر طبیعی را کشف کنند ، در وضعیت تجهیزات به موقع مداخله کنند ، استراتژی های نگهداری را بیشتر بهبود بخشند و احتمال خرابی ناگهانی را کاهش دهند.

مکانیسم مدیریت و نگهداری زندگی قالب

قالب یک مؤلفه با فرکانس بالای مصرف در فرآیند کنسرو است و دقت و زندگی آن تأثیر مستقیمی بر کیفیت محصول دارد. این شرکت باید زمان استفاده ، تعداد سوابق پردازش و جایگزینی هر مجموعه قالب را ثبت کند و وضعیت سایش خود را از طریق بازرسی های منظم درک کند. توصیه می شود قبل و بعد از هر بار استفاده ، قالب را در یک محیط خشک و بدون ضربه تمیز و ذخیره کنید. در عین حال ، برای اطمینان از دقت استفاده مکرر آن ، باید از قالب جلوگیری شود یا استرس داشته باشد.

سیستم ضبط و تجزیه و تحلیل خطا

علت ، فرآیند پردازش و زمان بازیابی هر خرابی تجهیزات باید به تفصیل ثبت شود تا یک فایل عملکرد تجهیزات تشکیل شود. از طریق طبقه بندی سیستماتیک ، انواع گسل مشترک و الگوهای وقوع آنها می تواند مورد تجزیه و تحلیل قرار گیرد ، به طوری که بهینه سازی استراتژی های نگهداری و بهبود روشهای عملیاتی. توصیه می شود از روشهای الکترونیکی برای مدیریت ضبط برای تسهیل آمار و بررسی استفاده کنید. همراه با روش چرخه PDCA (Plan-Do-Check-ACT) ، فرآیند مدیریت تجهیزات می تواند به طور مداوم برای بهبود قابلیت اطمینان کلی بهینه شود.

انواع متداول گسل و دلایل احتمالی

| نوع گسل | علائم | علل احتمالی |

| می تواند تغییر شکل دهد | شکل نامنظم ، آب بندی ضعیف | قالب شل ، سوء استفاده از سیلندر |

| افزایش سر و صدا | صدا در حال اجرا غیر طبیعی ، ارتعاشات | سایش یاتاقان ، اجزای شل |

| هشدارهای مکرر | توقف های مکرر ، پرش پارامتر | خطای کنترل ، رانش سنسور |

| سرعت چرخه آهسته | نرخ تولید کندتر کندتر | پیری موتور ، افزایش بار مکانیکی |

تفکر مدیریت هزینه چرخه زندگی

تعمیر و نگهداری تجهیزات نه تنها باید روی عیب یابی متمرکز شود ، بلکه باید از هزینه کامل چرخه زندگی شروع شود ، به طور جامع عوامل مختلفی از جمله هزینه تهیه ، هزینه نگهداری ، هزینه مصرف انرژی و از دست دادن خرابی را در نظر بگیرید. از طریق سرمایه گذاری تجهیزات معقول ، تخصیص منابع نگهداری و تحول فن آوری ، کنترل هزینه بلند مدت و تعادل کارآیی تجهیزات حاصل می شود. مدیریت زندگی نه تنها نگهداری از سخت افزار ، بلکه به روزرسانی های نرم افزاری و آموزش پرسنل را شامل می شود که به ارتقاء هماهنگ چند بعدی نیاز دارند. هسته اصلی مدیریت هزینه چرخه زندگی بهبود تدریجی ارزش جامع تجهیزات بر اساس داده ها است. $