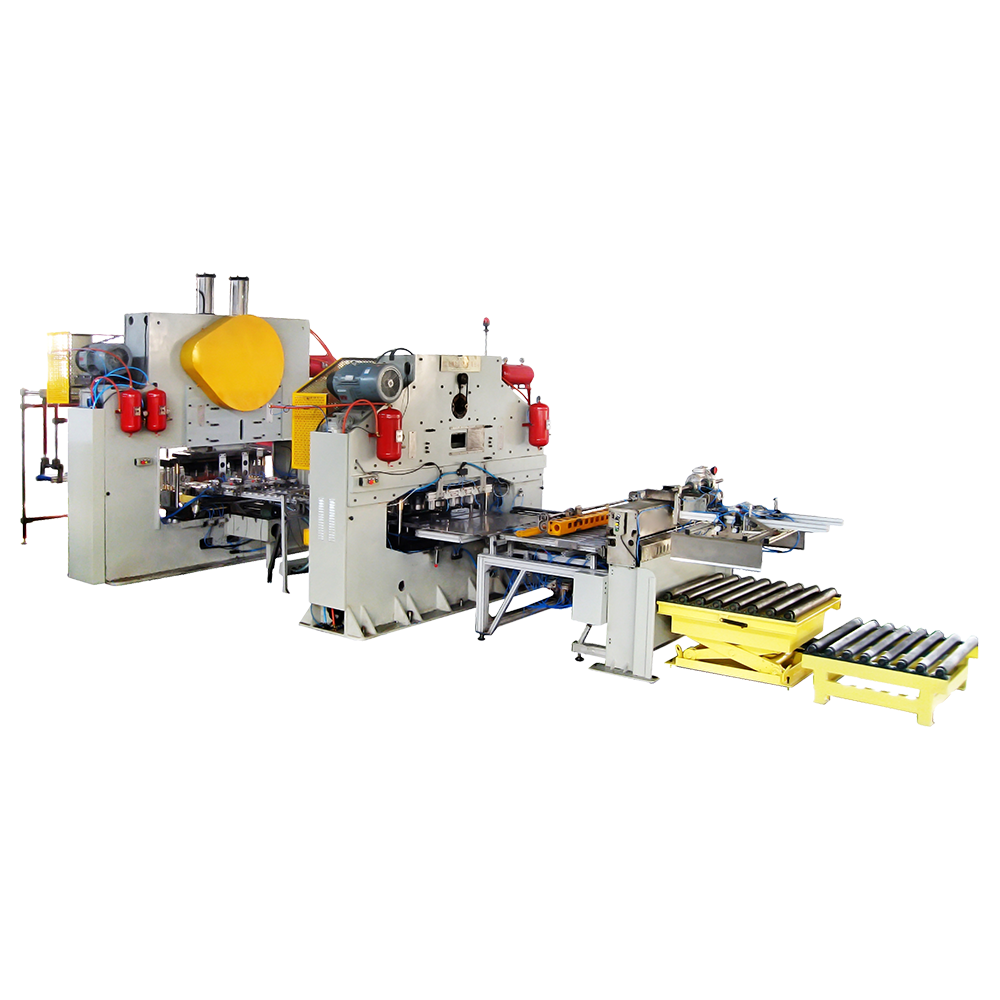

بهبود بهره وری تولید

ماشینهای ساخت قوطی نوشیدنی برای افزایش کارایی تولید در مقایسه با روشهای سنتی کنسرو که به شدت به کار دستی یا سیستمهای نیمه خودکار متکی هستند، طراحی شدهاند. این ماشینهای مدرن سیستمهای مکانیکی و کنترلی پیشرفتهای را ادغام میکنند که امکان کار مداوم با حداقل دخالت انسان را فراهم میکند. تغذیه خودکار، شکل دهی، آب بندی، و بازرسی زمان از کار افتادگی را کاهش می دهد و جریان کار را ساده می کند. در نتیجه، چرخه کلی تولید سریعتر می شود و تعداد قوطی های تولید شده در ساعت افزایش می یابد. راندمان بالاتر نه تنها خروجی را بهبود می بخشد، بلکه گلوگاه های عملیاتی را نیز کاهش می دهد و تولیدکنندگان را قادر می سازد تا تقاضاهای رو به رشد بازار را به موقع برآورده کنند.

کیفیت و دقت ثابت

روشهای سنتی تولید کنسرو اغلب منجر به تغییر در اندازه، کیفیت آببندی و ضخامت مواد به دلیل جابجایی دستی و فرآیندهای ناسازگار میشوند. در مقابل، ماشین آلات ساخت قوطی نوشیدنی های غذایی از قالبها، حسگرها و سیستمهای کنترلشده توسط رایانه برای اطمینان از ابعاد یکنواخت قوطی و آببندی قابل اعتماد استفاده کنید. ثبات در شکل و استحکام ظاهر و دوام محصول را در طول حمل و نقل و ذخیره سازی افزایش می دهد. تولید دقیق همچنین ضایعات را با کاهش قوطیهای معیوب، بهبود استفاده از مواد و حصول اطمینان از اینکه هر محصول با استانداردهای کیفی سختگیرانهای که توسط مقررات بستهبندی مدرن مورد نیاز است، به حداقل میرساند.

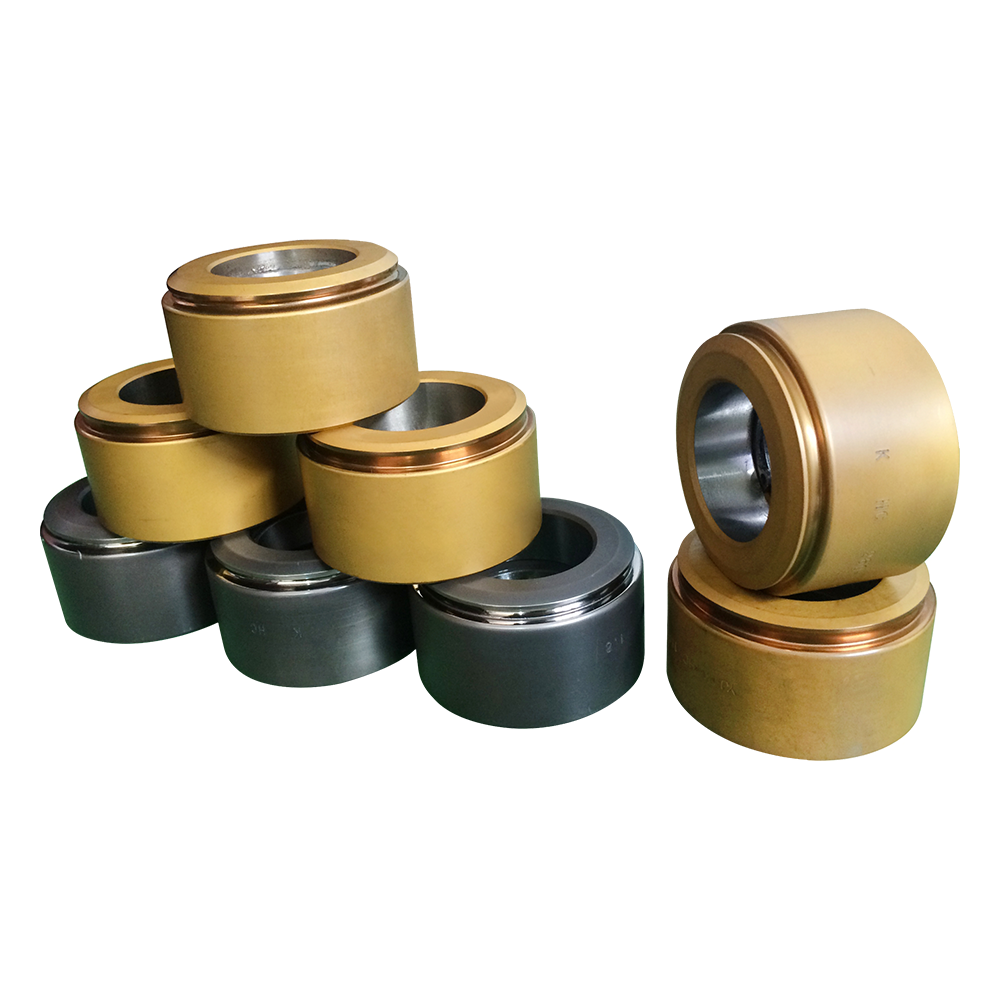

استفاده از مواد پیشرفته

ماشینهای ساخت قوطی مدرن برای بهینهسازی استفاده از مواد از طریق تکنیکهای شکلدهی کارآمد و مکانیسمهای برش دقیق مهندسی شدهاند. این سیستم ها ابعاد دقیق را برای به حداقل رساندن مواد باقی مانده محاسبه می کنند و به تولیدکنندگان کمک می کنند تا ضایعات تولید و هزینه های کلی را کاهش دهند. روشهای سنتی کنسرو که بیشتر به برش دستی و همترازی بستگی دارد، اغلب ضایعات فلزی اضافی و لبههای ناهموار تولید میکنند. توانایی ماشینهای خودکار برای حفظ ضخامت دیواره و اندازهگیریهای دقیق، به شیوههای تولید پایدار کمک میکند. این بهینه سازی نه تنها باعث صرفه جویی در مواد می شود، بلکه از تولید مقرون به صرفه و سازگار با محیط زیست نیز پشتیبانی می کند.

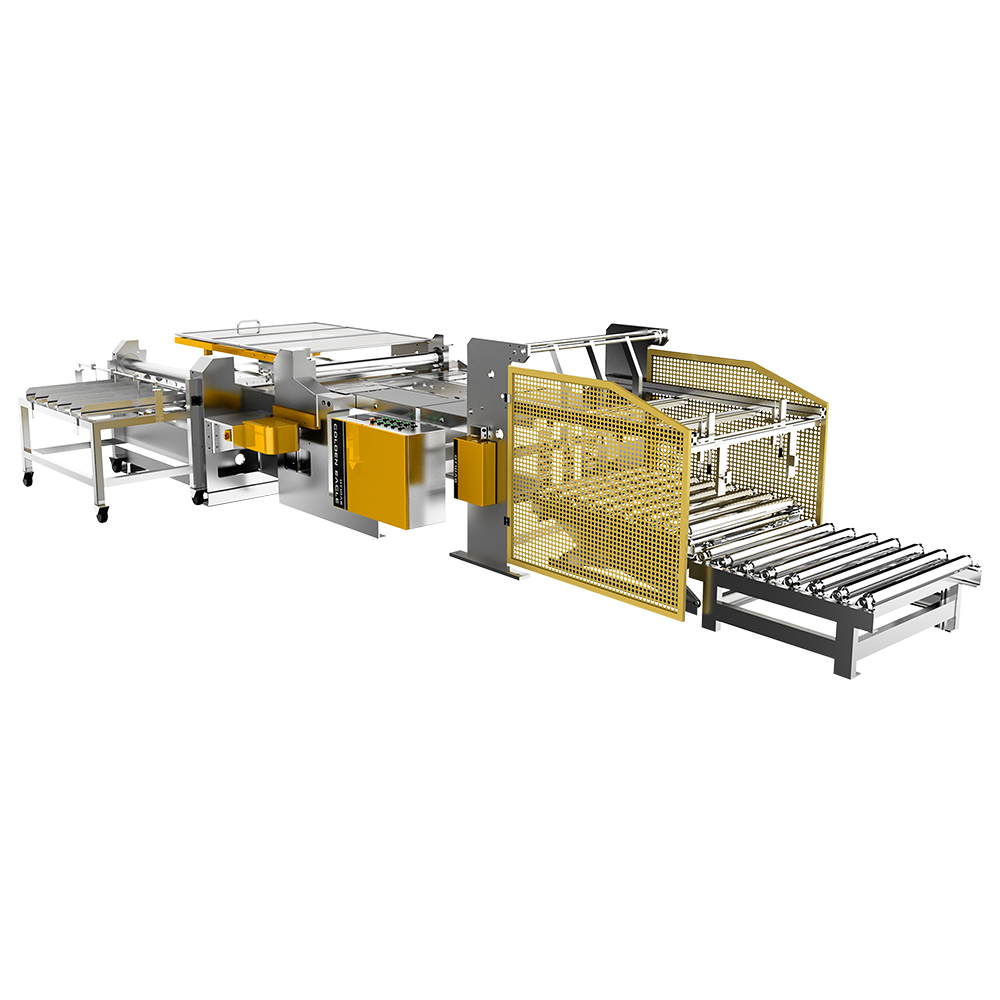

اتوماسیون و یکپارچه سازی فرآیند

اتوماسیون یکی از مزیت های اصلی ماشین های مدرن تولید قوطی نوشیدنی است. این سیستمها مراحل مختلف تولید، مانند تغذیه مواد، چاپ، شکلدهی، جوشکاری و آزمایش را در یک فرآیند ساده ادغام میکنند. نظارت و کنترل خودکار تضمین می کند که هر مرحله در پارامترهای تعیین شده عمل می کند و دقت را بهبود می بخشد و خطای انسانی را کاهش می دهد. ادغام با سیستمهای دیجیتال امکان ردیابی عملکرد و تحلیل کیفیت را در زمان واقعی فراهم میکند و در صورت لزوم تنظیمات سریع را ممکن میسازد. در مقایسه با خطوط سنتی کنسرو که اغلب به مراحل دستی جداگانه نیاز دارند، اتوماسیون مدیریت را ساده می کند و قابلیت اطمینان کلی تولید را افزایش می دهد.

بهره وری انرژی و منابع

بهره وری انرژی نقش مهمی در عملکرد ماشین آلات ساخت قوطی نوشابه ایفا می کند. طراحی های پیشرفته از موتورهای سروو مدرن، سیستم های گرمایش کارآمد و مکانیسم های بازیابی انرژی استفاده می کنند که مصرف برق را در هنگام شکل دهی و آب بندی کاهش می دهد. در مقابل، روشهای سنتی معمولاً به دلیل گرمایش کمتر و مداخله دستی به انرژی ورودی بالاتری نیاز دارند. علاوه بر این، اتوماسیون نیاز به آب اضافی و روان کننده ها را کاهش می دهد. کاهش ترکیبی در استفاده از منابع به کاهش هزینههای عملیاتی و شیوههای تولید پایدارتر کمک میکند و با استانداردهای زیستمحیطی فعلی و اهداف پایداری شرکت همسو میشود.

بهبود استانداردهای بهداشتی و ایمنی

بسته بندی مواد غذایی و نوشیدنی باید با الزامات بهداشتی و ایمنی دقیق مطابقت داشته باشد. ماشینهای مدرن قوطیسازی با سیستمهای بسته و سطوحی که به راحتی تمیز میشوند طراحی شدهاند که از آلودگی جلوگیری میکند و بهداشت را تسهیل میکند. جابجایی خودکار تماس مستقیم انسان با قوطی ها را کاهش می دهد و خطر ورود ذرات یا باکتری های خارجی را به حداقل می رساند. روش های سنتی کنسرو، که شامل دستی بیشتر است، خطر آلودگی بالاتری را به همراه دارد و نیاز به وقفه های مکرر در تمیز کردن دارد. عملکردهای تمیز کردن و استریل کردن خودکار در ماشینهای مدرن سطح ثابتی از بهداشت را حفظ میکنند که برای ایمنی بستهبندی مواد غذایی و نوشیدنی ضروری است.

انعطاف پذیری و سازگاری در تولید

ماشین آلات ساخت قوطی نوشابه انعطاف پذیری بیشتری نسبت به روش های تولید سنتی با در نظر گرفتن اندازه ها، شکل ها و مواد مختلف قوطی ارائه می دهند. تغییر خطوط تولید برای طرح های جدید را می توان از طریق تنظیمات دیجیتال یا تعویض سریع قالب، به حداقل رساندن زمان خرابی به دست آورد. سیستمهای سنتی اغلب به پیکربندی مجدد دستی گسترده نیاز دارند که منجر به تاخیر و هزینههای کار بالاتر میشود. سازگاری ماشینهای خودکار به تولیدکنندگان اجازه میدهد تا به سرعت به روند بازار، تقاضاهای فصلی و درخواستهای بستهبندی سفارشی پاسخ دهند. این انعطافپذیری رقابتپذیری را در صنعتی افزایش میدهد که به طور فزایندهای به تنوع طراحی و چرخش سریع محصول اهمیت میدهد.

کاهش شدت کار

ماشینهای ساخت قوطی اتوماتیک در مقایسه با تولید کنسرو سنتی به میزان قابل توجهی تقاضای فیزیکی کارگران را کاهش میدهند. وظایفی که قبلاً به بلند کردن، شکلدهی و بازرسی دستی نیاز داشت، اکنون توسط سیستمهای مکانیکی انجام میشود. این تغییر نه تنها ایمنی محل کار را با به حداقل رساندن صدمات فشاری مکرر بهبود می بخشد، بلکه به کارگران اجازه می دهد تا به جای کار فیزیکی مستقیم، بر وظایف نظارت و کنترل کیفیت تمرکز کنند. کاهش شدت نیروی کار منجر به کاهش نیاز به نیروی انسانی و هزینههای آموزشی میشود و در عین حال خروجی و قابلیت اطمینان را در سرتاسر تولید حفظ میکند.

ادغام با سیستم های کنترل کیفیت

ماشینهای مدرن قوطیسازی اغلب مجهز به سیستمهای کنترل کیفیت یکپارچه هستند که از حسگرها، دوربینها و ابزارهای بازرسی دیجیتال برای نظارت بر تولید در زمان واقعی استفاده میکنند. این سیستم ها عیوبی مانند فرورفتگی، درزهای ناهموار یا عیوب سطح را شناسایی کرده و قوطی های معیوب را به طور خودکار از خط تولید حذف می کنند. روشهای سنتی کنسرو بیشتر بر بازرسی دستی متکی هستند که زمانبر و مستعد خطای انسانی است. بازرسی خودکار دقت را بهبود می بخشد، کار مجدد را کاهش می دهد و تضمین می کند که هر قوطی با استانداردهای صنعت و مشتری مطابقت دارد. دادههای جمعآوریشده از این بازرسیها را نیز میتوان برای شناسایی مسائل تکراری و بهینهسازی پارامترهای تولید تجزیه و تحلیل کرد.

کارایی هزینه و بازده بلند مدت

اگرچه سرمایهگذاری اولیه در یک دستگاه تولید قوطی نوشیدنی بیشتر از راهاندازی یک فرآیند سنتی کنسرو است، صرفهجویی درازمدت ناشی از کاهش هزینههای کار، انرژی و مواد قابل توجه است. اتوماسیون ضایعات تولید و زمان خرابی را به حداقل می رساند، در حالی که کیفیت ثابت احتمال فراخوان محصول یا شکایت مشتری را کاهش می دهد. هزینه های تعمیر و نگهداری نیز به دلیل طراحی پیشرفته ماشین و سیستم های خود عیب یابی که به اپراتورها قبل از وقوع خرابی های عمده هشدار می دهد، کمتر است. با گذشت زمان، کاهش هزینه های عملیاتی و افزایش بهره وری، سرمایه گذاری اولیه را جبران می کند و بازده بلندمدت بیشتری را برای تولیدکنندگان فراهم می کند.

مزایای زیست محیطی

ماشین آلات مدرن ساخت قوطی از تولید سازگار با محیط زیست با کاهش ضایعات و بهینه سازی استفاده از منابع پشتیبانی می کنند. مصرف انرژی کارآمد، برش دقیق مواد و نرخ عیب کمتر به کاهش اثرات زیست محیطی کمک می کند. بسیاری از ماشینها همچنین از استفاده از مواد قابل بازیافت پشتیبانی میکنند و برای به حداقل رساندن انتشار گازهای گلخانهای در طول فرآیندهای جوشکاری و پوشش طراحی شدهاند. روشهای سنتی کنسرو به دلیل ناکارآمدی دستی، ضایعات بیشتری تولید میکنند و انرژی بیشتری مصرف میکنند. توانایی سیستمهای خودکار برای کار با حداقل ضایعات با ابتکارات جهانی برای تولید پایدار و مدیریت منابع مسئول هماهنگ است.

مقایسه بین ماشینهای مدرن و روشهای سنتی

جدول زیر تفاوت های اصلی بین ماشین آلات ساخت قوطی نوشیدنی و روش های سنتی تولید کنسرو با تمرکز بر کارایی، هزینه و عوامل کیفیت را خلاصه می کند.

| دسته بندی | دستگاه ساخت قوطی نوشیدنی مواد غذایی | تولید کنسرو سنتی |

| راندمان تولید | فرآیند خودکار با سرعت بالا با حداقل خرابی | عملیات آهسته تر، دستی یا نیمه اتوماتیک |

| ثبات کیفیت | دقت کنترل شده توسط کامپیوتر و خروجی یکنواخت | وابسته به مهارت اپراتور، مستعد ناسازگاری است |

| نیاز نیروی کار | کم، به اپراتورهای کمی برای نظارت نیاز دارد | بالا، به کار دستی و نظارت بیشتری نیاز دارد |

| استفاده از مواد | برش و شکل دهی بهینه ضایعات را کاهش می دهد | ضایعات بالاتر به دلیل تراز دستی |

| مصرف انرژی | مصرف انرژی کارآمد با گرمایش کنترل شده | مصرف انرژی بیشتر به دلیل سیستم های کارآمد کمتر |

| انعطاف پذیری | تنظیمات سریع برای اندازه ها و انواع قوطی های مختلف | پیکربندی مجدد دستی برای تغییرات مورد نیاز است |

| بهداشت و ایمنی | محصور شده و خودکار برای جلوگیری از آلودگی | تماس دستی بیشتر، خطر آلودگی بالاتر |

پیشرفت فناوری و پتانسیل آینده

نوشیدنیهای غذایی میتوانند ماشینها را با پیشرفتهای تکنولوژیکی مانند هوش مصنوعی، یادگیری ماشینی و سیستمهای نظارت دیجیتال به تکامل خود ادامه دهند. این نوآوری ها امکان نگهداری پیش بینی، ارزیابی خودکار کیفیت و بهینه سازی مصرف انرژی را فراهم می کند. انتظار میرود سیستمهای آینده فناوریهای کارخانهای هوشمند را بیشتر ادغام کنند و امکان ارتباط بیدرنگ بین ماشینها و نرمافزار مدیریت تولید را فراهم کنند. این تکامل بهرهوری، کیفیت و مسئولیتپذیری محیطزیست را افزایش میدهد و قوطیهای خودکار را به عنوان سنگ بنای تولید بستهبندی مدرن تبدیل میکند.