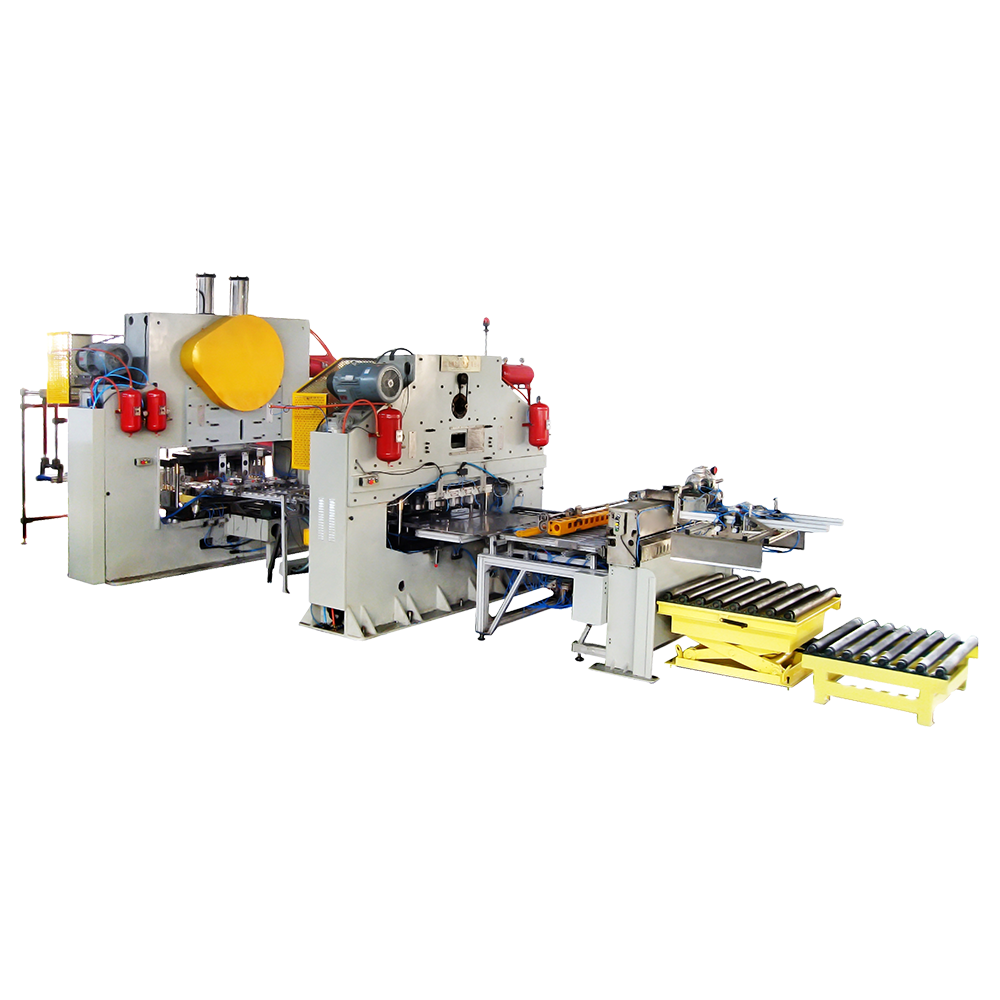

دستگاه پس از ترمیم برای خط امتیاز EOE دستگاهی است که به طور خاص برای تعمیر برش روی قوطی های کامل باز (EOE) طراحی شده است. یکی از کارکردهای اصلی آن تشخیص خودکار نقص های بریده شده است. صحت و کارآیی فرآیند بازرسی خودکار به طور مستقیم بر کیفیت کار تعمیر و عملکرد کلی خط تولید تأثیر می گذارد.

1. ترکیب سیستم

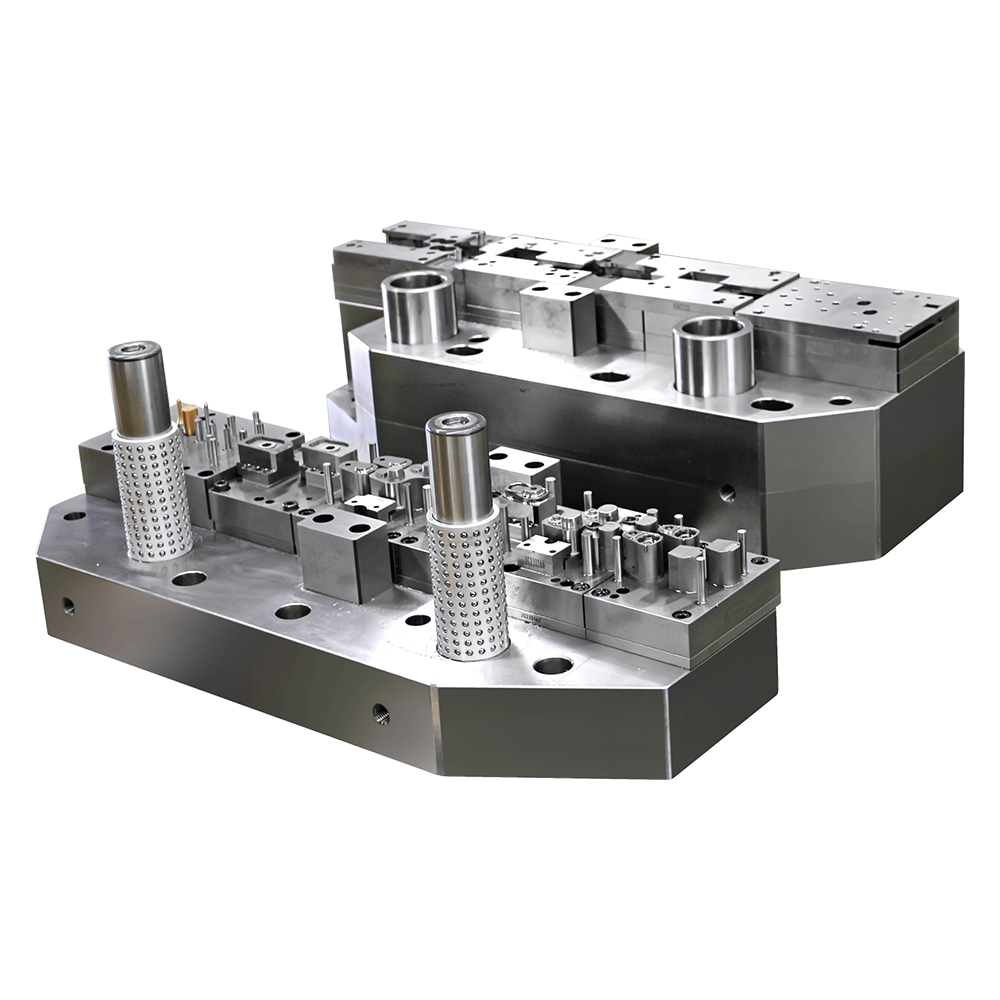

سیستم بازرسی اتوماتیک یکی از مؤلفه های اصلی دستگاه پس از ترمیم برای امتیاز EOE است که معمولاً از قسمت های زیر تشکیل شده است.

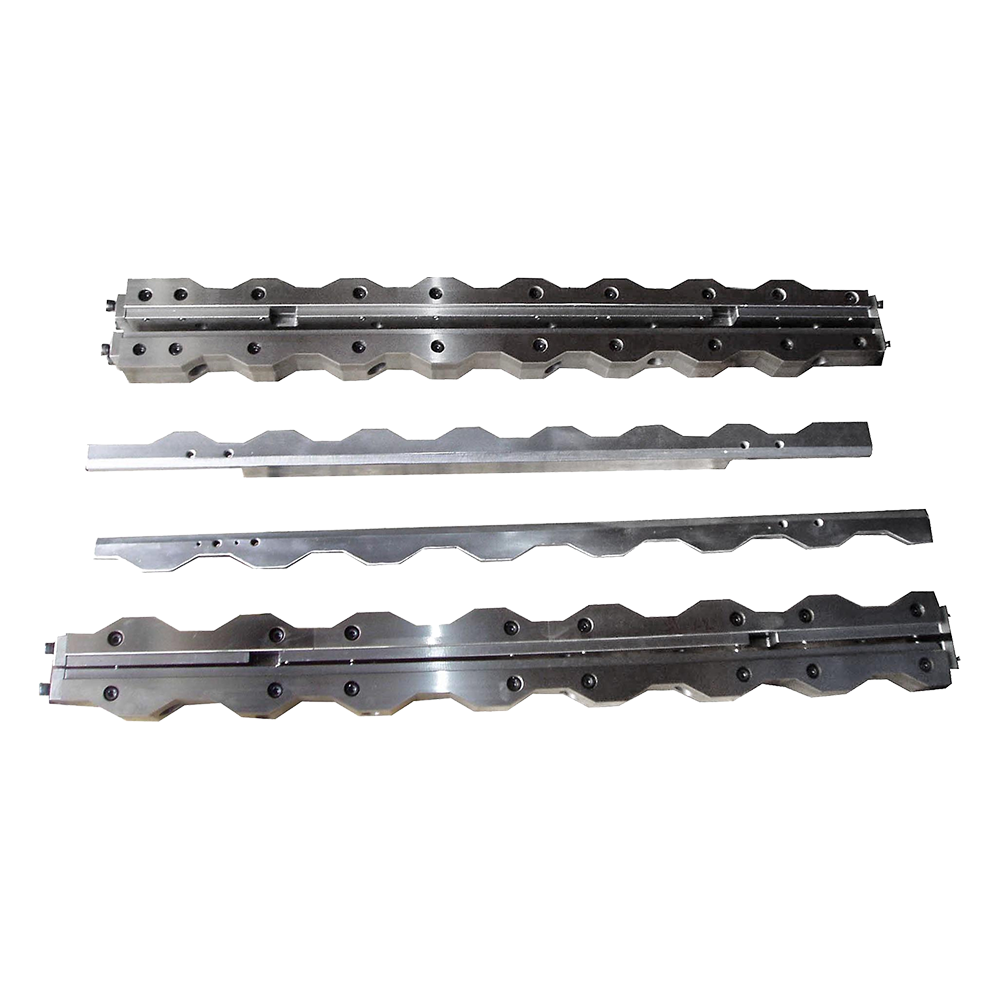

سنسور نوری: برای اسکن قسمت برش پوشش قوطی استفاده می شود. سنسور نوری با تغییر در بازتاب پرتو نور ، عمق و عرض برش را اندازه گیری می کند و می تواند نتایج تشخیص با وضوح بالا را ارائه دهد.

سیستم اسکن لیزر: پرتو لیزر به طور دقیق برش را اسکن می کند تا داده های سه بعدی برش را بدست آورد. اسکن لیزر می تواند داده های برش با دقت بالا و موقعیت را برای اطمینان از صحت نتایج تشخیص فراهم کند.

واحد پردازش تصویر: داده های جمع آوری شده توسط سنسور نوری و سیستم اسکن لیزر به تصاویر دیجیتال تبدیل می شوند و پردازش و تجزیه و تحلیل می شوند. واحد پردازش تصویر می تواند ویژگی های خاص برش را از جمله عمق ، عرض و انحراف موقعیت شناسایی کند.

سیستم کنترل مرکزی: مسئول هماهنگی کار هر ماژول تشخیص ، دریافت و تجزیه و تحلیل داده ها و تصمیم گیری در مورد تشخیص. سیستم کنترل مرکزی تعیین می کند که آیا برش بر اساس استانداردها و پارامترهای تنظیم شده باید تعمیر شود.

2. مراحل تشخیص

فرآیند تشخیص خودکار معمولاً شامل مراحل زیر است.

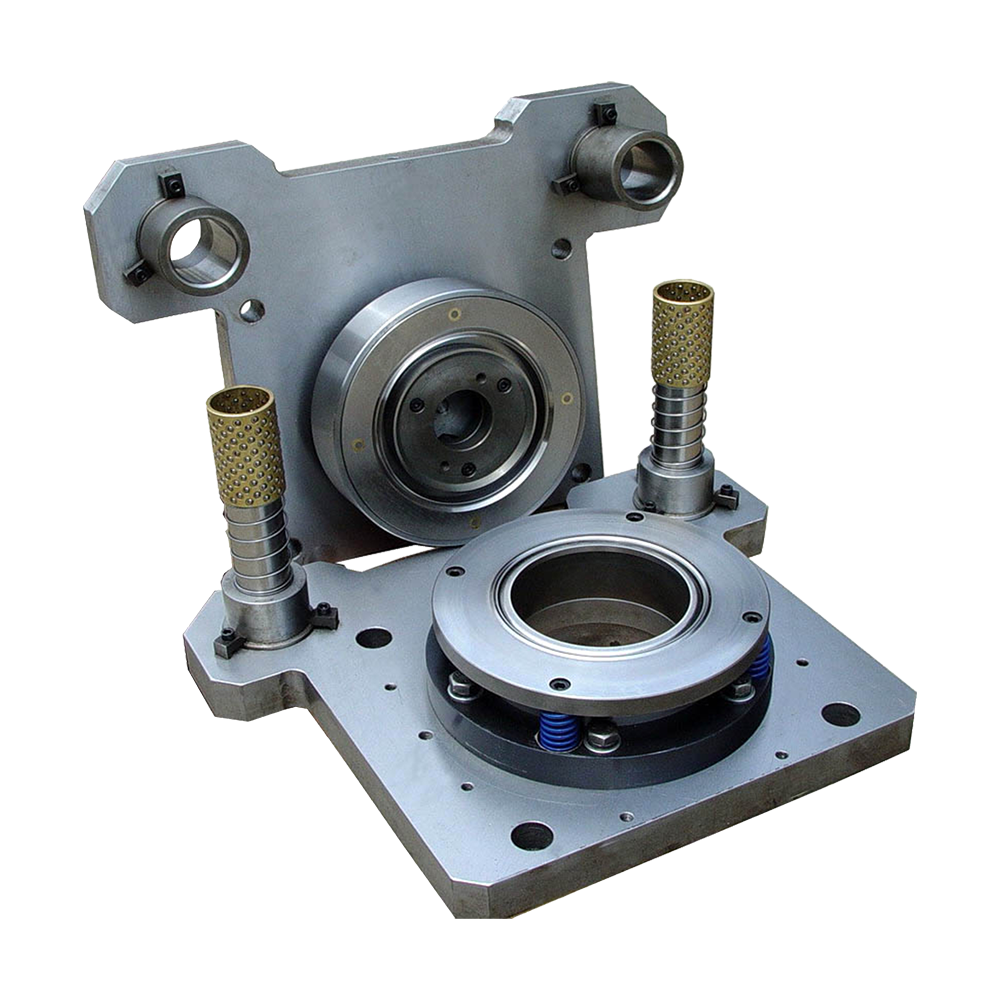

مرحله آماده سازی: قبل از تشخیص رسمی ، تجهیزات در ابتدا باید تنظیم و کالیبره شوند. اپراتور پارامترهای تشخیص را با توجه به الزامات تولید ، مانند عمق و عرض استاندارد برش و دامنه خطای مجاز تنظیم می کند. در عین حال ، برای اطمینان از صحت تشخیص ، سنسور نوری و سیستم اسکن لیزر تجهیزات باید کالیبره شوند.

موقعیت یابی و بستن: در ابتدای تشخیص ، سیستم بستن اتوماتیک تجهیزات به طور دقیق موقعیت را قرار می دهد و قوطی را در موقعیت تشخیص قرار می دهد. صحت و پایداری گیره برای صحت تشخیص بسیار مهم است ، که می تواند از جابجایی یا لرزش در طی فرآیند تشخیص جلوگیری کند.

اسکن و اندازه گیری: پس از شروع تجهیزات ، سنسور نوری و سیستم اسکن لیزر شروع به اسکن ناحیه برش CAN می کنند. سنسور نوری با تشخیص نور منعکس شده برش ، عمق و عرض برش را بدست می آورد. سیستم اسکن لیزر داده های شکل سه بعدی برش را از طریق پرتو لیزر بدست می آورد.

پردازش داده ها: پس از اسکن و اندازه گیری ، واحد پردازش تصویر داده های جمع آوری شده را پردازش می کند. سیستم اندازه واقعی برش را با استاندارد تنظیم می کند تا مشخص کند که آیا نقص فراتر از محدوده مجاز وجود دارد یا خیر. واحد پردازش تصویر می تواند تصاویر دقیق و گزارش های اندازه گیری برش را برای تجزیه و تحلیل بعدی ایجاد کند.

قضاوت نتیجه: سیستم کنترل مرکزی تعیین می کند که آیا برش هر یک از آنها می تواند بر اساس نتایج پردازش داده ، استاندارد کیفیت را برآورده کند. اگر برش دارای نقص باشد ، سیستم آن را به عنوان شیئی که باید تعمیر شود ، علامت گذاری می کند و آن را به لینک تعمیر ارسال می کند. در غیر این صورت ، تجهیزات به طور خودکار آن را به فرآیند بعدی ارسال می کنند.

3. پردازش و ضبط داده ها

در طی فرآیند تشخیص خودکار ، تجهیزات داده های مختلفی را در زمان واقعی از جمله عمق ، عرض ، انحراف موقعیت و غیره از برش ضبط می کنند. این داده ها نه تنها برای تصمیمات تشخیص و ترمیم در محل مورد استفاده قرار می گیرند ، بلکه برای تجزیه و تحلیل داده های بعدی و بهینه سازی تولید نیز استفاده می شوند.

سیستم ضبط داده ها می تواند گزارش های بازرسی مفصلی ایجاد کند ، نتایج بازرسی را ضبط کند و وضعیت تعمیر هر یک از آنها را پوشش دهد. با تجزیه و تحلیل این داده ها ، تولید کنندگان می توانند مشکلات بالقوه در تولید را شناسایی کنند ، فرآیندهای تولید را بهینه کنند و راندمان تولید و کیفیت محصول را بهبود بخشند.

فرآیند بازرسی خودکار دستگاه پس از ترمیم برای خط امتیاز EOE بخش مهمی از اطمینان از کیفیت علائم برش بر روی قوطی ها است. از طریق سنسورهای نوری با دقت بالا ، سیستم های اسکن لیزر ، واحدهای پردازش تصویر و سیستم های کنترل مرکزی ، این فرایند می تواند به بازرسی جامع و تجزیه و تحلیل دقیق از علائم برش دست یابد. بازرسی خودکار تجهیزات باعث افزایش کارایی تولید ، بهینه سازی کیفیت محصول می شود و پیشرفت تکنولوژیکی را در صنعت بسته بندی فلزی ترویج می کند. $ $ $